Dans la plupart des sources, l’arbolite est décrite comme un matériau aux propriétés remarquables. Les articles publicitaires exaltent les blocs d'arbolitovyh, les défauts matériels sont modestement silencieux. Mais les miracles ne se produisent pas, il y a aussi des inconvénients. Afin de tirer le meilleur parti des qualités positives et de niveler les qualités négatives, il est utile de bien comprendre les propriétés du béton de bois, ses caractéristiques et ses fonctionnalités.

Composition et production de blocs d'arbolitt

Nous commençons notre matériau par la composition et le processus de production. Le fait est que la qualité ou la performance de certains processus dépend de la présence ou de l'absence de certains défauts matériels. Et c'est très important. Le béton de bois se positionne comme l’une des variétés de béton léger et grossier. Il utilise des copeaux de bois comme matériau de remplissage. Les copeaux sont liés dans une structure monolithique par une pâte de ciment.

Le matériau est utilisé dans la construction sous plusieurs formes:

- blocs de maçonnerie grand format;

- blocs creux,

- panneaux isolants ;

- mélanges pour la mise en place des structures fermantes.

Les blocs de maçonnerie ont trouvé l'application la plus large et le terme "arbolit" signifie, tout d'abord, ils. La taille la plus courante des blocs de bois est de 500 * 300 * 200 mm. Mais ces derniers temps, les fabricants ont commencé à élargir leurs gammes de produits et à proposer de l’arbolit dans d’autres tailles.

La technologie de fabrication des blocs est relativement simple, mais comme ailleurs, il existe certaines subtilités. La qualité des futurs produits dépend du respect de plusieurs points de production importants. Si le fabricant utilise le terme "arbolit" dans le nom de ses produits, il doit respecter les exigences de la documentation réglementaire de ces produits, à savoir:

- 1. GOST 19222-84 "Arbolit et ses produits. Conditions techniques générales".

- 2. SN 549-82 "Instructions pour la conception, la fabrication et l'utilisation de structures et de produits en arbolita".

Composition des parpaings en bois

Pour la fabrication des parpaings en bois, utiliser:

- Copeaux de bois;

- Additifs chimiques ;

- Eau;

- Ciment.

# 1. Copeaux de bois. La résistance finale dépend fortement du calibre des puces. Pour que le rendement soit exactement en arbolit, dont les propriétés sont strictement normalisées, ce sont les copeaux de bois qui doivent être utilisés pour la production. Ses dimensions sont réglementées. GOST recommande une taille de particules maximale de 40 * 10 * 5 mm (longueur / largeur / épaisseur).

Les meilleurs indicateurs pour les blocs avec des tailles de copeaux à partir d'intervalles:

- longueur - jusqu'à 25 mm;

- largeur - 5,10 mm ;

- épaisseur - 3,5 mm.

La sciure de bois, les copeaux, les éclaboussures, le feu, la paille et tout ce qu'ils essaient de mélanger avec du ciment pour la production de béton de bois ne convient pas à sa fabrication. Nettoyez uniquement les copeaux sans écorce, feuilles, sol et autres impuretés indésirables. On estime que le fait d'ajouter jusqu'à 10% de l'écorce ou 5% du feuillage n'affecte pas sérieusement les caractéristiques du béton de bois. Mais il est préférable que ces impuretés soient absentes.

Souvent, la production de blocs d’arbolitiques est organisée dans les scieries et autres entreprises de transformation du bois. Pour eux, arbolit n'est pas une direction de profil. En conséquence, les fabricants malhonnêtes, pour augmenter la rentabilité de la production, ajoutent à la puce elle-même ce qui est disponible. D'où la qualité imprévisible du produit.

Dans les entreprises spécialisées, des concasseurs à rouleaux productifs sont installés, étalonnés à la taille de copeau requise.

Pour l'utilisateur final, le type de bois à partir duquel les matières premières sont produites importe peu, mais les technologistes doivent en tenir compte pour pouvoir doser correctement les agents minéralisants et choisir le degré de compaction. Ainsi, les copeaux de bois de mélèze nécessitent le double de la quantité d'additifs par rapport aux autres conifères. Plus souvent que d'autres, le pin et l'épicéa vont à la production de copeaux de bois, moins souvent de feuillus.

# 2. Additifs chimiques. Le bouche-pores contient des sucres qui empêchent la pâte d'adhérer de haute qualité à la surface des particules de bois.

Pour résoudre ce problème, 2 stratégies de base sont appliquées:

- 1. Séchage du bois brut avant utilisation dans la production pendant plusieurs mois.

- 2. La minéralisation de la surface des copeaux dans la solution de composants chimiques.

Les meilleurs résultats sont obtenus avec une approche intégrée de la résolution du problème. La réduction de la teneur en sucre et de la minéralisation des matières premières nous permet de résoudre d’autres problèmes importants:

- augmenter la résistance biologique du matériau;

- réduire la perméabilité au cours de l’utilisation du produit fini.

Pour résoudre tous ces problèmes, les composants suivants peuvent être utilisés dans la production de béton de bois: chlorure de calcium (GOST 450-77), verre liquide (GOST 13078-67), bloc de silicate (GOST 13079-67) , Sulfate d’alumine (GOST 5155-74), chaux (GOST 9179-77).

# 3. Eau. 12> 59 De l'eau additionnée de minéralisants est préparée à l'avance. La consommation de composants est prise dans les rapports suivants:

| Additif | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Consommation pour 1 m3 de béton de bois, kg | 12 | 12 | 8 + 4 |

Les copeaux sont versés dans un mélangeur à action forcée. Les mélangeurs à gravité classiques ne fournissent pas une homogénéisation suffisante. L'eau contenant le minéralisateur dissous est mélangée et uniformément répartie sur la surface de la puce. L'agitation a lieu pendant 20 secondes. A l'étape suivante, du ciment est ajouté. L'agitation au ciment dure 3 minutes.

# 4. Ciment. La résistance des matériaux suffisante pour une utilisation dans la construction est obtenue uniquement lorsque du ciment de qualité non inférieure à 400 est utilisé. Le ciment a tendance à perdre rapidement sa trace pendant le stockage. Même à la sortie de l'usine, le ciment ne répond souvent pas aux caractéristiques énoncées. Par conséquent, il est préférable que les blocs d'arbolite, dont les caractéristiques techniques doivent répondre aux exigences relatives aux matériaux de construction, soient fabriqués à partir du 500ème ciment.

Le moulage en blocs

Le moulage doit être terminé dans les 15 minutes qui suivent le mélange. En fonction du degré de mécanisation des processus ultérieurs, on distingue les méthodes de moulage suivantes:

- moulage manuel sans vibration;

- moulage manuel avec vibration;

- fabrication sur une machine vibrante;

- Production sur une machine vibrante avec chargement.

La mécanisation des processus permet d'obtenir des blocs d'arbolite de qualité supérieure et stables en termes de paramètres. Dans le même temps, les tailles, la géométrie et la densité restent d’un produit à l’autre.

Le maintien du produit dans le coffrage est utilisé dans l’industrie artisanale, lorsque trop de consistance liquide empêche son enlèvement immédiatement après le moulage. En général, le formulaire est supprimé sans exposition.

Les blocs bruts restent sur le plateau inférieur amovible ou directement sur le sol de l'atelier.

Les blocs d’arbolite, dont la composition est identique, peuvent présenter des caractéristiques différentes en fonction de la méthode et du degré de compactage. Le but principal du pressage du mélange dans la forme n'est pas d'augmenter sa densité. La tâche principale est de créer une structure uniformément distribuée en volume à partir de copeaux de pâte de ciment orientés de manière arbitraire.

La vibration lors du compactage est appliquée très dosée. Une vibration excessive entraîne la précipitation de la pâte de ciment au fond du moule. Il est important de maintenir sa distribution uniforme dans tout le volume avec une couverture complète des grains de charge. Même dans les arbolites à haute densité, les copeaux ne flottent pas dans une solution de ciment avec de l'eau. La pâte de ciment agit comme une colle et recouvre les grains de charge. Seules la concentration de copeaux dans le volume et l'épaisseur de la pierre de ciment qui la recouvre change.

Les blocs sont compactés à des valeurs suffisantes pour la réorientation mutuelle des grains de charge et pour augmenter la surface de contact. La compression et la déformation de la puce elle-même ne se produisent pas. Cela garantit que la taille du bloc est maintenue après le retrait de la force d'étanchéité.

La nécessité d'un dosage précis de tous les composants et le respect de la technologie

La précision du dosage des composants est régie par GOST. Les tolérances ne peuvent dépasser quelques pour cent. Dans des conditions de manque d'eau, n'hydrate pas tout le volume de ciment. Son excès est indésirable pour plusieurs raisons:

- Le dépassement du rapport eau / ciment réduit la résistance.

- Une plasticité excessive empêche le bloc brut d'être retiré du moule immédiatement après le moulage.

- Augmente la durée de stockage du bloc sur la palette au paramètre principal.

La concentration des copeaux de minéralisation envoyés au béton de bois est importante pour la résistance et la durabilité du matériau. Les dosages des composants indiqués dans les réglementations sont conçus pour un calibre spécifique d'agrégat et son taux d'humidité de 25%. Le dosage optimal est choisi de manière empirique sur la base des tests des échantillons finis.

La température de la solution d’eau avec des minéralisateurs est importante pour le processus d’hydratation. Il ne devrait pas être inférieur à 15 ° C Pour régler la température requise pendant la saison froide, l'eau est chauffée ou conservée dans une pièce chauffée.Le chauffage chimique de l'eau est également possible lorsque CaCl2 est utilisé comme minéralisant.

Densité de l'arbolite

Par nature, le matériau est classiquement divisé en 2 types:

- isolant thermique;

- constructif.

Le facteur déterminant est la densité du produit. On pense que les blocs d'une densité allant jusqu'à 500 kg / m 3 ne conviennent pas pour une utilisation dans des structures de support. Mais ils peuvent être utilisés pour l'isolation thermique dans la construction de murs extérieurs dans des bâtiments, où la charge du toit ou des planchers est perçue par les colonnes ou d'autres éléments.

Pour les blocs de construction, les valeurs de masse volumique comprises entre 550 et 700 kg / m3 sont typiques. Mais vous pouvez acheter des produits d’une densité allant jusqu’à 850 kg / m3. Des valeurs trop élevées indiquent une bonne capacité de charge des éléments, mais sont inférieures à davantage de lumière en qualités d'isolation thermique. La densité du matériau est mesurée en masse à l'état d'équilibre, lorsque l'unité cesse de perdre de l'humidité.

Les murs en arbolitol coulé peuvent avoir une densité d'environ 300 kg / m3, mais leur capacité portante n'est pas inférieure aux pierres pliées d'une densité de 550 kg / m3.

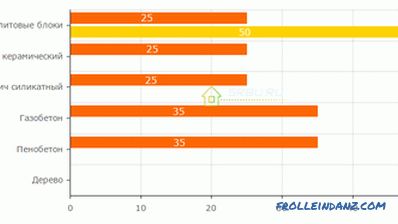

Résistance des blocs d'arbolithe

La capacité portante des blocs est caractérisée par leur résistance à la compression. Selon les résultats du test, une marque et une classe de résistance à la compression peuvent être attribuées aux produits. En général, ils sont liés à la densité des matériaux.

| Densité, kg / m3 | Marque | Classe |

|---|---|---|

| 400 - 500 | М 5 | Â 0,35 |

| 450 - 500 | М 10 | À 0,75 |

| 500 | M 15 | B 1.0 |

| 500 - 650 | - | B 1,5 |

| 500 - 700 | M 25 | B 2.0 |

| 600 - 750 | М 35 | В 2,5 |

| 700 - 850 | М 50 | Â 3.5 |

Comme dans le cas des produits en béton lourd, la nuance est une valeur moyenne en fonction des résultats des tests effectués sur un lot d'échantillons. La classe caractérise la résistance garantie, 95% des échantillons doivent être conformes à la classe.

Pour les tests réels avec un bon échantillon, la relation entre la marque et la classe au moyen de facteurs de conversion n'est pas correcte. Dans ce cas, l’écart entre la marque et la classe peut en dire long sur la culture de production de l’entreprise. Plus l'écart est faible, plus l'organisation de la production est élevée. Dans la pratique nationale de fabrication de blocs d'arbolitiques, cela est pris en compte à l'aide de coefficients de variation. Pour les produits de la 1ère catégorie de qualité, une valeur de 18% est autorisée, pour les 15% les plus élevés.

Dans le briquetage, la petite taille des produits rend le concept de classe insignifiant. Lorsque vous achetez de grosses pierres de maçonnerie, telles que des parpaings de béton, il est intéressant de privilégier les produits d’une classe donnée.

Pour la construction de murs porteurs dans des bâtiments d'un étage d'une hauteur maximale de 3 m, il est permis d'utiliser des blocs de classe B. 0. Pour les murs plus hauts, des éléments de classe B sont requis. 5. Pour les bâtiments de 2 ou 3 étages, ils utilisent des blocs de classes B 2. 0 et B 2. 5.

La résistance à la compression Arbolit est typique du béton cellulaire. Une différence importante est la force des blocs en flexion, qui varie de 0,7 à 1,0 MPa. Le module d'élasticité des éléments peut atteindre jusqu'à 2300 MPa. De telles valeurs rendent l'arbolit spécial parmi le béton cellulaire. Si, pour le béton cellulaire et le béton cellulaire, la probabilité de formation de fissures est élevée, un problème de ce type n’en vaut pas la peine.

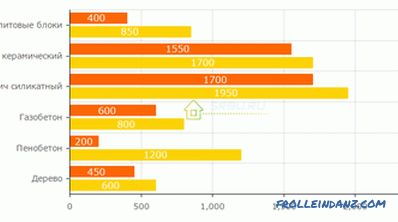

Conductivité thermique du béton de bois

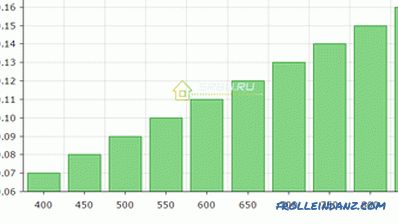

La conductivité thermique du béton de bois est l’un des paramètres clés.

Il se développe avec une augmentation de sa densité dans la progression suivante:

L’épaisseur recommandée des structures enveloppantes en arbolit aux latitudes tempérées est de 38 cm Mais les murs d'une telle épaisseur sont rarement érigés. En pratique, pour les murs des bâtiments résidentiels, des blocs de 500 * 300 * 200 mm sont placés à plat dans une rangée. Avec les garnitures intérieures et extérieures, cela est suffisant pour maintenir une température confortable dans les pièces sans causer de problèmes de condensation.

Une isolation thermique supplémentaire est souvent réalisée à l'aide de systèmes de plâtrage chaud d'une épaisseur de 1,5 à 2 cm avec ajout de perlite. Pour les locaux (bains) non chauffés ou périodiquement chauffés, on utilisait souvent des blocs de maçonnerie en bordure.

Absorption d'eau du béton de bois

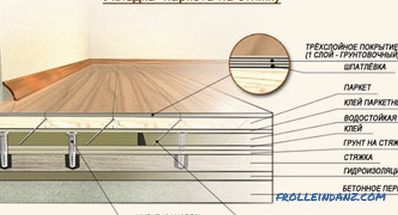

Les caractéristiques d'absorption d'eau sont indiquées jusqu'à 85% pour les blocs d'isolation thermique et jusqu'à 75% pour les blocs de construction. Ces valeurs nécessitent une réflexion. La structure du bloc est un grain de copeaux de bois dispersés collés avec de la pierre de ciment. Ils sont orientés les uns par rapport aux autres au hasard.

L'eau versée à la surface de l'appareil y circule librement. Naturellement, lors de l’immersion, l’eau peut déplacer une grande quantité d’air contenue à l’intérieur de l’appareil. Si le bloc est retiré de l'eau, l'eau coule et la pierre de ciment sèche rapidement.

Les blocs d'arbolite qui se trouvent dans leur environnement naturel, par exemple dans le mur d'une maison, n'accumulent pas l'humidité de l'air ambiant. Cela est dû à la très faible humidité de sorption du matériau, car les copeaux minéralisés et le ciment sont des matériaux non hygroscopiques et peu mouillables. C'était la raison de la popularité de l'utilisation de matériaux pour la construction de bains.

Si vous arrosez un mur d’arbolitique à l’extérieur avec une eau qui n’est pas recouverte d’eau, vous pouvez le voir à l’intérieur. Par conséquent, le matériau n'est pas utilisé sans finition de façade. Pour arbolita, il est recommandé de finir avec des solutions de plâtre ou les systèmes de façade à charnière de l'appareil.

Résistance au gel

Une destruction progressive des produits au cours de la congélation et de la décongélation est provoquée par la dilatation de l'eau qui gèle dans les vides. Plus ils contiennent d’eau, moins il y a de cycles de gel - le dégivrage peut supporter le matériau sans être détruit.

La faible absorption de l’humidité par sorption confère à l’arbolit une bonne résistance au gel. La valeur minimale est F25 et atteint F50. La protection du béton de bois contre l'exposition directe à l'humidité permet d'augmenter la résistance réelle du matériau dans la structure. De plus, il existe de réels exemples d'utilisation d'immeubles en arbolite pendant 7 à 10 ans sans endommager les murs. Et nous parlons de murs qui ne sont pas protégés des effets de facteurs environnementaux externes.

Retrait du matériau

On pense qu'Arbolit n'est pas du tout susceptible de rétrécissement. Mais de petits processus de retrait au cours des premiers mois sont toujours présents. Fondamentalement, ils s’arrêtent au stade de la maturation en bloc de la production. Une réduction non critique de la taille du bloc (de 0,4 à 0,8%) est possible après que les blocs ont été placés dans la structure.

Une certaine réduction de la hauteur des blocs peut également se produire sous le poids des éléments sous-jacents, des planchers et des structures de toit. Pour éviter les problèmes de finition, il est déconseillé de procéder au plâtrage dans les 4 premiers mois suivant l'achèvement du complexe principal des travaux.

Résistance au feu des blocs d'arbolite

Par résistance au feu, les blocs d'arbolithe ont les paramètres suivants:

- groupe de combustibilité - G1, c’est-à-dire un matériau faiblement combustible;

- groupe d'inflammabilité - B1, matériau difficilement inflammable;

- en dégagement de fumée - D1, matériau faiblement fumant.

Insonorisation

Par absorption acoustique, les blocs d'arbolite sont supérieurs aux matériaux tels que la brique et le bois. Le coefficient d'absorption acoustique des blocs d'arbolithe est compris entre 0,17 et 0,6 dans l'intervalle acoustique de 135 à 2000 Hz.

Perméabilité à la vapeur

Arbolit est un matériau respirant dont la perméabilité à la vapeur peut atteindre 35%. C'est pourquoi, dans les maisons construites avec ce matériau, il n'y a pas d'humidité et le microclimat est confortable, aussi bien par temps froid que chaud.

Inconvénients des blocs d’arbolite

Quelle que soit la qualité de l’arbolithe, les défauts du matériau doivent être connus et pris en compte.

Certains moments douteux sont susceptibles de bouleverser la résolution du développeur:

- 1. Abondance sur le marché blocs de qualité "garage".

Leur résistance, leur résistance au transfert de chaleur sont inconnues même du fabricant. L’acquisition de l’usine arbolita dans les régions pose des difficultés. Ci-dessus, nous avons décrit les moments les plus importants de la production de blocs de béton et de bois. Comme vous le comprenez, il n’est tout simplement pas possible d’effectuer certaines tâches dans des conditions artisanales.

- 2. Précision de la géométrie insuffisante.

La précision de la géométrie des blocs de béton en bois est inférieure à celle des autres pierres de maçonnerie en béton léger (béton cellulaire, béton cellulaire). Cela est particulièrement vrai pour les industries qui emploient une grande proportion de main-d’œuvre. Les différences de taille et de position relative des surfaces obligent à augmenter l'épaisseur des coutures jusqu'à 10-15 mm. Et cela entraîne le gel de la maçonnerie au niveau des joints, une consommation excessive de matériau et une réduction de la vitesse des travaux de maçonnerie.

Les fabricants recommandent l’utilisation de solutions de perlite chaudes pour la maçonnerie, mais leur préparation est plus onéreuse. Récemment, le fraisage de surface a commencé à être utilisé pour améliorer la géométrie des blocs.

- 3. La nécessité d'une protection contre l'exposition directe à l'humidité.

En théorie, une ponte non protégée peut être perméable en cas de forte pression du vent, mais aucune confirmation réelle de ce phénomène n'a été reçue. L'application de plâtre sur la surface résout les problèmes de perméabilité.

- 4. Coût élevé des parpaings en bois.

Cela est dû à une automatisation insuffisante des processus de production, au degré de développement de la technologie et à des volumes de production modestes. En conséquence, le coût du béton mousse et des blocs de béton cellulaire est 1,5 fois moins élevé.

- 5. La présence de restrictions dans le choix des matériaux de finition.

Pour un fonctionnement correct, il est important de ne combiner que les finis respirants avec la maçonnerie à l’arbolite.

Les avantages des blocs en béton de bois

Ceux qui décident de construire avec une technologie en béton de bois devraient en tirer les nombreux avantages:

+ 1. Matériau écologique.

Même les minéralisants entrant dans sa composition ne dégagent pas de substances nocives dans l'atmosphère.

+ 2. Perméabilité à la vapeur la plus élevée.

+ 3. Légèreté du matériau.

La légèreté du matériau et son élasticité ne nécessitent pas un dispositif de base solide et rigide. Un bonus supplémentaire est la résistance aux tremblements de terre.

+ 4. Facilité de traitement.

+ 5. Montage facile des fixations.

Il est possible d’enfoncer des clous dans du béton de bois et de visser des vis autotaraudeuses, comme dans un arbre.

+ 6. Faible conductivité thermique.

L’excellente résistance au transfert de chaleur et la résistance suffisante pour les constructions de faible hauteur lui permettent de se passer d’isolation supplémentaire et d’obtenir une structure de paroi monocouche.

+ 7. Faible perméabilité au son.

+ 55> 8. Rejet du ferraillage.

Possibilité d'abandonner l'armature de maçonnerie et l'installation de courroies monolithiques sur de petits objets.

+ 9. Résistance biologique.

+ 10. Incombustible.