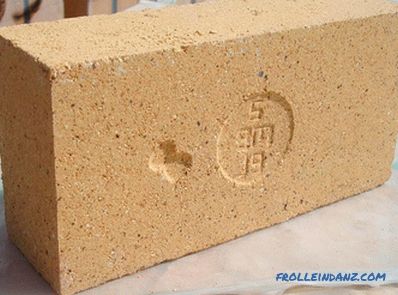

La méthode traditionnelle de chauffage des immeubles résidentiels de faible hauteur prévoit des structures de capital spéciales de différents types. Leur matériau est constitué par les caractéristiques de la brique du four, qui offrent la résistance nécessaire aux influences à haute température. Il est utilisé pour créer des obus capables d’isoler le feu et de protéger les bâtiments contre la destruction.

La brique résistante à la chaleur est conçue pour faire face aux surfaces internes des fours domestiques et industriels, ainsi que des foyers, conduits de cheminée et tuyaux. Ce matériau de construction est utilisé pour la construction d'installations de barbecue et de barbecues fixes en plein air. Chamotte, entre autres, peut être utilisé pour revêtir les chambres de combustion de chaudières à eau et à chaud.

Composition, production et types de briques de four

Selon les conditions résultant de la combustion de combustible solide, les briques de four doivent répondre à trois exigences fondamentales:

- La résistance à la chaleur n’est pas inférieure à 1000 ° C sans perte de résistance en cas d’exposition prolongée.

- La faible conductivité thermique protège les structures de bâtiment environnantes.

- La résistance à la température du produit doit résister à un nombre important de cycles de chauffage et de refroidissement.

La brique réfractaire au four est un excellent accumulateur d'énergie. En d'autres termes, elle se réchauffe assez rapidement et dégage progressivement de la chaleur dans l'environnement.

Les briques réfractaires sont fabriquées dans des usines spécialisées selon les technologies décrites par GOST 390-96. La composition de la matière première utilisée pour la fabrication de la brique au four en tant que composant principal est de l'argile réfractaire de variétés spéciales jusqu'à 70%. L’initiation à la masse moulée de certains types de charge permet d’obtenir des blocs de propriétés différentes, les additifs pouvant servir:

- graphite;

- coke en poudre;

- grand fractions de poudre de quartz.

La technologie de production de briques ignifugées utilisant la méthode de pressage semi-sec consiste à effectuer un certain nombre d'opérations dans l'ordre suivant:

1. Préparation des matières premières: broyage et malaxage de l’argile, introduction du mélange, mélange en une composition homogène. Au cours de ce processus, jusqu'à 8-10% d'eau est ajouté à la composition pour obtenir l'humidité requise.

2. La masse finie est chargée dans le bunker, à partir duquel elle pénètre dans le chariot doseur en se déplaçant d'avant en arrière.

3. La brique moulée est acheminée vers le poinçon inférieur du moule, qui est abaissé avec la pièce à usiner.

4. La partie supérieure de la presse s’abaisse et exerce une pression suffisante sur la brique pour l’étanchéifier.

5. À la fin du processus, le poinçon inférieur pousse le bloc hors du moule sur la plate-forme. À ce moment, le chariot commence à se déplacer de dessous le bunker avec la portion suivante de matière première déplaçant la pièce sur la bande transporteuse.

6. Le processus de pressage est répété et la brique brute est envoyée lorsqu’un lot est formé pour une cuisson dans un four à tunnel à une température d’environ 1000 ° C. Ce procédé de fabrication de briques ignifugées est beaucoup moins coûteux que le procédé de moulage de plastique, lorsqu'un faisceau continu est fabriqué à partir d'une masse d'humidité préparée de 17-30%. Une ébauche avec une machine spéciale est découpée en blocs séparés, qui sont alimentés pour le pré-séchage puis rôtis.

Le marché des matériaux de construction propose une vaste gamme de briques ignifuges des types suivants:

Four à chamotte

Four à chamotte

briques réfractaires semi-acides

briques réfractaires dynamiques

Brique réfractaire mulite

brique coupe-feu en corindon

| type de brique coupe-feu | brique coupe-feu |

|---|---|

| Chamotte | SAC; Sha-I; SB-I; ShV-I (II); SHUS. |

| Le demi-acide | PB-I; PB-II; PV-I; PV-II. |

| Dinas | DN |

| Chamotte et semi-aigre léger | SLA-1,3; CKL-1,3; SL-1,3; SL-1.0; SL-0.9; ТЛ-0,6; ShL 1-6,4; SL-0.4. |

| Mullitokremnezemistye léger | MKRL-0.8 et MKRL-0.7 |

| Mullite léger | MLL-1.3 |

| Corindon léger | CL-1.1 |

| Silice légère | ДП1-1,2 |

| Mullitkorundovye | МКС-72 |

| Mullite | МЛС-62 |

Les caractéristiques techniques des briques réfractaires de fours dépendent du type et de la marque. Pour plus de commodité, elles sont résumées dans le tableau:

| Indicateur | La valeur normale de cette marque de brique est | ||||||

|---|---|---|---|---|---|---|---|

| SHAK | SHA | SB | SHV | SHUS | PB | P À | |

| résistance au feu, ° C | 1730 | 1690 | 1650 | 1630 | > 1580 | 1670 | 1580 |

| Porosité du produit,% | 23 | 24 | 24 | - | 30 | 24 | - |

| Résistance, N / mm 2 | 23 | 20 | - | 22 | 12 | 20 | 15 |

| contenu des additifs | |||||||

| Al 2 O 2 | 33 | 30 | 28 | 28 | 28 | - | - |

| Al 2 O 3 | - | - | - | - | - | 14 - 28 | 14 - 28 |

| SiO 2 | - | - | - | - | - | - 65 | 65 - 85 |

Densité et genre L'absence de brique au four

Les caractéristiques physico-chimiques des produits réfractaires sont largement déterminées par la composition des matières premières et le procédé de fabrication. La brique pleine est utilisée pour la construction de cheminées, de poêles domestiques ou industriels et d'autres structures similaires. La densité est l’un des paramètres les plus importants de ces produits, contrôlée dans les usines de fabrication.

La vérification est effectuée conformément à la méthodologie établie par les exigences de la norme GOST 24468-80. Lors du processus de mesure, la densité apparente et la porosité totale de la brique sont déterminées. Le rapport optimal entre ces paramètres vous permet d’obtenir une résistance et une durabilité maximales du produit dans les conditions environnementales. Les valeurs limites de densité pour différentes qualités de briques réfractaires sont définies dans GOST 53406-2009.

Force

La surface interne des poêles et cheminées est exposée à des températures élevées et à une flamme nue. La brique résistante au feu a la capacité de résister efficacement à des facteurs spécifiés. La force de chacun des produits dépend de la marque, du respect exact de la technologie de formulation et de production. Les indicateurs quantitatifs pour différents types de blocs réfractaires sont présentés dans le tableau ci-dessus.

Les briques de chamotte de la marque ShAK, 23 N / mm 2, ont une résistance maximale.Ces produits sont largement utilisés pour la pose de poêles ménagers et technologiques dans les entreprises industrielles, ainsi que pour les foyers au travail dans les maisons. Lors du choix d'une marque de brique particulière, le paramètre de résistance ultime est crucial.

Limite de température

Les fours des cuisinières et des foyers sont en contact direct avec un feu ouvert, ainsi que les conduits de cheminée et les tuyaux avec des produits chauffés à des températures élevées. Les matériaux utilisés pour la construction de ces structures doivent avoir une limite de température élevée. Les normes nationales déterminent sa valeur pour diverses qualités de blocs réfractaires à usage général.

Les briques de chamotte de différents types ont une résistance maximale à la chaleur. La limite de température pour celles-ci se situe dans une plage allant de 1630 ° C à 1730 ° C. Les exigences matérielles pour les autres composants des poêles ou cheminées sont moins strictes. Ainsi, le matériau pour les cheminées doit résister à des températures d'environ + 700 ° C.

Conductivité thermique des briques réfractaires

La brique ignifuge pour la cuisson au four, utilisée pour la pose de foyers et de conduits de cheminée, est conçue pour protéger les structures de bâtiment adjacentes contre les effets de hautes températures. Pour atteindre cet objectif, le produit doit avoir une faible conductivité thermique. Différents types de briques réfractaires ont les indicateurs suivants pour ce paramètre:

- brique chamotte - 1, 8 - 1,9 W / (m * ° C);

- dinas - 1,9 -1,95 W / (m * ° C);

- magnésite - 2,6 - 2,8 W / (m * ° C);

- chrome-magnésite - 2,75 - 2 85 W / (m * ° С).

La liste ci-dessus montre que la brique de chamotte a la conductivité thermique la plus basse, et qu'elle a reçu la distribution maximale dans la construction. De telles briques protègent de manière fiable la structure du bâtiment de l'exposition aux températures élevées et sont capables d'accumuler de la chaleur.

Résistance aux produits agressifs

Les briques résistantes au feu, dont les caractéristiques sont suffisamment élevées, entrent en contact avec le feu et les produits de la combustion pendant le fonctionnement des fours. Les effets des acides, des alcalis ou d'autres milieux agressifs sur les produits dans de telles structures sont pratiquement exclus. Par conséquent, cet indicateur n’est soumis à aucune exigence particulière.

En raison de sa composition, les briques en argile réfractaire ne doivent pas être utilisées dans les constructions où le contact avec un environnement acide est possible. Cela peut conduire à sa destruction prématurée. D'autres types de briques réfractaires ont également leurs propres caractéristiques qui doivent être prises en compte lors du choix des matériaux pour la construction de poêles ou de cheminées.

Absorption d'eau

La brique ignifuge est constituée d'argile et, au cours de sa cuisson, des pores se forment dans sa structure. La présence de vides dans la structure du produit contribue à une absorption importante de l'humidité de l'atmosphère ou au contact direct de l'eau. Selon le type de produit, les blocs peuvent accumuler de 15 à 30% du liquide de son volume total. C'est un taux élevé pour les matériaux de construction.

Cette propriété d'une brique résistante au feu doit être prise en compte dans le processus de stockage et de stockage des briques. Il est interdit de rester longtemps sur des sites ouverts, surtout sous la pluie ou la neige. Cela peut entraîner une absorption importante de l’eau et affecter négativement sa résistance et d’autres caractéristiques.

Résistance au gel des briques réfractaires

Les briques réfractaires sont utilisées pour la construction de poêles et de cheminées dans des bâtiments résidentiels et industriels. La résistance au gel de ces produits ne diffère pas du fait de leur structure et des matériaux utilisés. Selon la norme actuelle, cette propriété du produit est évaluée comme étant la capacité de résister à un certain nombre de cycles de gel et de dégel dans un état de saturation maximale en humidité.

Pour les briques de chamotte des marques ShAK, ShA, ShV et ShB, cet indicateur ne dépasse pas 15 cycles. Les briques réfractaires ne doivent pas être utilisées pour la construction de structures de sous-sol et le revêtement extérieur de bâtiments et de structures. Lors du fonctionnement de bâtiments avec chauffage par poêle ou cheminées, il est recommandé de maintenir des températures positives. Le refroidissement fréquent de telles structures à des températures extrêmes peut entraîner leur destruction.

Dimensions et précision des formes géométriques

Les produits de produits réfractaires à usage général sont soumis à des exigences assez strictes à bien des égards. En particulier, la taille et la précision des formulaires sont strictement réglementées par le GOST 8691-73 actuel, qui est conforme aux normes internationales de la série ISO 5019 à partir de 84 ans. Pour les briques réfractaires de différentes marques, 11 tailles sont fournies, avec un certain rapport longueur / épaisseur / hauteur.

| Numéros de produit | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 6a | 7 | 8 | 9 | 10 | |

| Longueur | 230 | 230 | 230 | 230 | >230 | 230 | 230 | 250 | 250 | 300 | 345 |

| Épaisseur | 65 | 65 | 114 | 114 | 114 | 114 | 150 | 124 | 124 | 150 | 150 |

| Hauteur | 65 | 65 | 100 | 75 | 65 | 40 | 65 | 75 | 65 | 65 | 75 |

Limitez les écarts par rapport à la taille de différents types de briques réfractaires (volet, tuile ou droite) ont les significations suivantes Ia:

- le long de la longueur de l'erreur de fabrication d'un article ne doit pas dépasser 5 mm;

- Largeur - 3 mm

- épaisseur - 12 mm.

Le contrôle des produits finis en fonction de paramètres tels que l'exactitude de la fabrication et la conformité du formulaire est effectué par les services techniques spéciaux de l'entreprise. Des contrôles de produits sont effectués de manière sélective pour des lots d'une certaine quantité de briques par échantillonnage aléatoire.

Fabricants de briques en céramique

L’augmentation des volumes de construction dans notre pays ces dernières années a eu un effet positif sur les entreprises fabricants de matériaux appropriés. Les briques en argile réfractaire dont les caractéristiques techniques répondent aux exigences des normes et à des prix abordables sont produites par les sociétés suivantes:

- groupe d'entreprises TEREX;

- Wienerberger Brick;

- Kerma;

- Céramiques (Lomintsevsky Brick Factory);

- Usine de matériaux en céramique de Nerekhtsky;

- Brick Factory BRAER.

Les entreprises nommées produisent des briques résistantes au feu dans une large gamme et de bonne qualité.Les produits de ces usines sont très demandés par les constructeurs et la population des régions où ils sont situés et des zones voisines. La concurrence entre fabricants de matériaux de construction a un effet positif sur la qualité et la portée.