Les briques d’argile cuite sont utilisées dans la construction depuis longtemps, et les bâtiments construits avec ce matériau se distinguent par une force et une durabilité enviables. Les briques en céramique, dont les caractéristiques techniques sont élevées, sont fabriquées à partir de certains types d'argile. Ses propriétés opérationnelles sont déterminées par la qualité des matières premières et l'observation exacte de la technologie de production.

Composition, fabrication et types de briques en céramique

La fabrication de ce type de matériau de construction est un processus complexe consistant en plusieurs étapes. Il existe actuellement deux technologies pour la production de briques en céramique.

1. Le procédé plastique consiste à mouler un bloc de masse d’argile d’une teneur en eau d’environ 17-30%. Pour mettre en œuvre ce processus, une presse à bande est utilisée, puis la brique est séchée dans une chambre spécialement équipée ou sous un auvent. Au dernier stade, il est cuit dans un four ou dans des tunnels, les produits refroidis étant placés dans l'entrepôt.

2. Technologie de pressage semi-sec. Le poids initial dans le même temps a une humidité comprise entre 8 et 10%. Le processus de formation d'un bloc est réalisé en pressant sous haute pression jusqu'à 15 MPa.

La production de briques est réalisée en stricte conformité avec les normes nationales GOST 7484-78 et GOST 530-95. Dans le processus de préparation de la masse, des machines de traitement de l'argile sont utilisées: des rouleaux, des glissières et des broyeurs. Le moulage des briques dans les entreprises modernes s'effectue sur des presses à bande haute performance. La structure homogène des blocs et l'absence de vides est obtenue grâce à l'utilisation de secoueurs.

Le séchage des briques crues est effectué dans des chambres ou des tunnels. Dans le premier cas, un lot de produits est chargé dans une pièce spécialement équipée, où la température et l’humidité changent selon un algorithme donné. Dans la deuxième variante, les chariots bruts sont conduits successivement à travers des zones avec différents paramètres de microclimat.

La cuisson de briques a lieu dans des fours spéciaux sous certaines conditions. Le régime de température est choisi en fonction de la composition de la matière première et ses valeurs maximales varient de 950 à 1050 ° C. Le temps de cuisson est choisi de sorte qu’à la fin du processus, la partie en masse de la phase vitreuse de la structure en brique atteigne 8-10%. Cet indicateur fournit la résistance mécanique maximale du produit.

La matière première pour la fabrication de briques est l'argile de la petite fraction, extraite dans des fosses à ciel ouvert à l'aide d'excavatrices à godet unique ou rotatives. Assurez-vous que la qualité des produits n'est possible que lorsque vous utilisez des matériaux à composition homogène de minéraux. Des usines de fabrication de briques sont construites près des gisements afin de réduire les coûts de transport et de fournir de manière fiable des matières premières minérales à l'entreprise.

Les principaux types de briques en céramique diffèrent par leur objectif et sont divisés en privé (autres noms: construction ou ordinaire) et en parement.

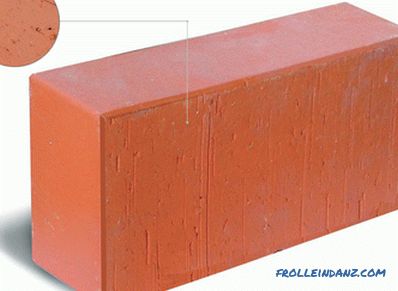

Brique en céramique ordinaire.

Brique en céramique.

Le visage, en fonction de la performance technologique, peut être de plusieurs types:

- avant;

- vitré;

- façonné;

- figuré;

- perdu.

De plus, les briques en céramique peuvent être monolithiques ou creuses, et leur surface recouverte d'une cuillère et collée peut être lisse ou rainurée. Dans ce cas, les produits du même type combinent souvent plusieurs caractéristiques, de sorte qu'un bloc ordinaire est fabriqué dans son intégralité ou avec des cavités. La pose de poêles ou de cheminées est réalisée à partir d'une brique spéciale résistante au feu (argile réfractaire). Pour le pavage de chemins, son type spécial est utilisé - un clinker.

Brique en céramique et sa structure.

Densité de la brique en céramique

Les propriétés physiques et chimiques et les paramètres techniques du produit dépendent en grande partie de la structure interne. L'un des indicateurs qui caractérisent de manière frappante ces qualités de la brique en céramique est sa densité. Cela dépend directement de la composition fractionnelle des matières premières, de la variété et de la porosité de la brique de construction.

Les données relatives à la densité et à quelques autres indicateurs de briques en céramique figurent dans le tableau:

| Type de brique | Densité moyenne | Porosité | Classe de résistance | Gel résistance |

|---|---|---|---|---|

| kg / m3 | % | |||

| Corsés | 1600 - 1900 | 8 | 75 - 300 | 15 - 50|

| creux ordinaires | 1000 - 1450 | 6 - 8 | 75 - 300 | 15 - 50|

| soins du visage | 1300 - 1450 | 6 - 14 | 75 - 250 | 25 - 75|

| faciaux engiolés | 1300 - 1450 | 6 - 14 | 75 - 250 | 25 - 75|

| Clinker | 1900 - 2100 | 5 | 400 - 1000 | 50 -100 |

| Chamotte | 1700 - 1900 | 8 | 75 - 250 | 15 - 50 |

La densité d'une brique en céramique détermine sa classe, indiquée par un code numérique compris entre 0,8 et 2,4. L'indicateur indique le poids d'un mètre cube de matériau de construction, exprimé en tonnes. Au total, il y a six classes de produits, l'introduction de cet indicateur simplifie grandement la comptabilité et la gestion des enregistrements dans l'industrie de la construction.

La connaissance de l'indicateur de densité est nécessaire pour effectuer les travaux de tassement et de conception et pour déterminer les charges ultimes sur les fondations et les éléments porteurs d'un bâtiment. La structure homogène de la brique lui procure, d'une part, une résistance mécanique élevée, d'autre part - de faibles propriétés d'isolation thermique. Dans le cas d'une application pour la construction d'un bâtiment monolithique en briques, des mesures supplémentaires doivent être prises pour réchauffer les murs.

Creuset

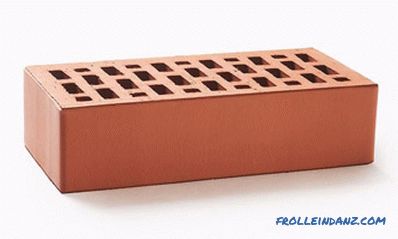

Afin de réduire la masse du produit et sa conductivité thermique, des cavités de formes différentes y sont laissées. Creux peut être à la fois ordinaire et face à la brique en céramique. La forme et la profondeur des trous sont déterminées par la technologie et peuvent être très différentes: rondes, fendues ou rectangulaires. Les vides dans le corps du produit sont disposés verticalement ou horizontalement. Dans certaines variétés, ils sont réalisés dans d’autres fermés d’un côté.

La direction des trous par rapport au plan de la charge a un effet notable sur l’indice de résistance mécanique. Ainsi, une brique avec des vides horizontaux ne peut pas être utilisée lors de la pose de murs porteurs, elle peut être détruite par la masse de la structure du bâtiment. Dans la fabrication des blocs creux, économiser jusqu'à 13% de matières premières, ce qui réduit leur coût et les rend plus accessibles.

Il est possible d’améliorer les performances thermiques d’une brique en augmentant sa porosité. Pour ce faire, ajoutez une certaine quantité du mélange au mélange brut: paille, tourbe ou sciure finement hachée. Les inclusions dans le processus de cuisson brûlent et des pores remplis d’air sec se forment dans le corps. Cette circonstance a un impact significatif sur la conductivité thermique du matériau de construction.

Briques en céramique solides.

Briques en céramique creuses à vides rectangulaires.

Briques en céramique creuses avec des vides rectangulaires.

Briques en céramique creuses avec des cavités rondes au centre.

Conductivité thermique des briques en céramique

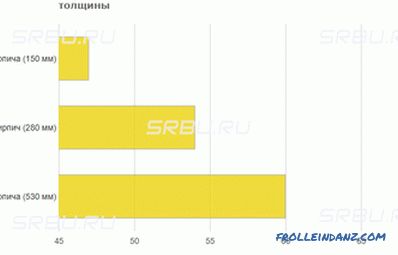

Les propriétés physiques des briques en céramique dépendent en grande partie de leur structure interne. Les capacités d'isolation thermique du produit sont caractérisées par un coefficient de conductivité thermique. Sa valeur indique la quantité de chaleur nécessaire pour modifier la température de l'air de 1 ° C avec une épaisseur de paroi de 1 M. Le coefficient de conductivité thermique est utilisé dans le processus de conception d'un bâtiment lors du calcul de l'épaisseur des murs extérieurs.

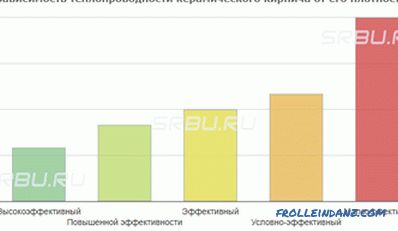

Il existe une relation directe entre la densité des briques en céramique et leurs propriétés isolantes.

Conformément à cet indicateur, les produits peuvent être affectés à l’un des cinq groupes de conductivités thermiques suivants:

Briques en céramique massives ayant des caractéristiques d’isolation thermique construction de structures porteuses. Pour les murs faits d'un tel matériau, une isolation supplémentaire est nécessaire. L'utilisation de produits creux ou à rainures peut réduire considérablement l'épaisseur des structures de confinement dans les bâtiments de faible hauteur. La présence d'air sec dans les vides réduit considérablement les pertes de chaleur à travers les murs.

Absorption d'humidité

La présence de pores dans une brique en céramique peut contribuer à la pénétration d'eau et de vapeur dans sa structure. Le coefficient d'absorption d'humidité dépend de nombreux facteurs et en premier lieu de la densité et de certaines autres caractéristiques du matériau. Pour les produits corpulents, sa valeur varie de 6 à 14%, ce qui est plutôt faible.Cela a un effet positif sur les caractéristiques de résistance et d'isolation thermique des briques.

La sécurité des bâtiments et des structures en brique dépend directement de la stabilité du chauffage. Réduire la température de la pièce au niveau de la rue contribue à la pénétration d'humidité dans les pores et à l'accumulation d'eau dans ceux-ci. Sa cristallisation lors de la congélation provoque la formation de contraintes et de microfissures qui détruisent progressivement le matériau des structures de construction. Un tel indicateur de perméabilité à la vapeur est directement lié à la capacité d'absorber de l'eau.

Perméabilité à la vapeur

Dans toute pièce habitable, l'humidité de l'air augmente en raison de l'activité humaine. La régulation de ce paramètre implique des murs de briques, capables d’absorber et de libérer activement les vapeurs dans l’environnement. Cet indicateur pour les briques en céramique se situe à un niveau de 0,14 à 0,17 Mg / (m * h * Pa), ce qui suffit à créer un microclimat confortable dans un appartement, une maison ou un bureau.

La perméabilité d'un matériau est déterminée par un coefficient spécial. Cet indicateur caractérise la densité de l'écoulement pénétrant sur une surface de 1 m2. m pour une heure.

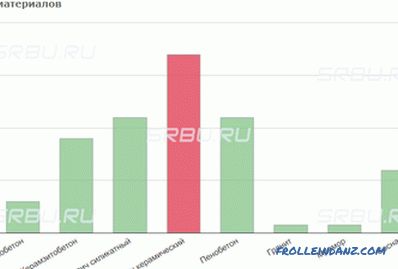

À titre de comparaison, le tableau ci-dessous présente les coefficients de perméabilité à la vapeur pour différents matériaux:

La résistance au gel

La brique en céramique est largement utilisée construction de bâtiments dans différentes zones climatiques de notre pays. La capacité d’un matériau à résister aux basses températures est appelée résistance au gel. Conformément à la norme nationale, l’expression quantitative de cet indicateur est déterminée par cycles. En fait, c'est le nombre d'années qu'un mur correctement érigé peut supporter.

La résistance au gel des briques en céramique est indiquée sous la forme d’un code alphanumérique de 50 ° F à 100 ° F. Cela signifie que si la maçonnerie est correctement réalisée et que le chauffage est constant pendant la période hivernale, le bâtiment durera de 50 à 100 ans. La brique en céramique est très résistante aux influences extérieures et aux fluctuations extrêmes de la température.

Résistance au feu

La sécurité incendie des bâtiments est déterminée par la capacité des matériaux de construction à résister aux températures élevées et aux flammes nues. La brique en céramique est un matériau de construction non combustible et sa résistance au feu dépend du type. Cet indicateur est déterminé par le temps pendant lequel le mur peut supporter l’épaisseur minimale avant sa destruction.

Les briques en céramique ont une résistance au feu maximale de 5 heures parmi les autres matériaux de construction. À titre de comparaison, le béton armé est capable de résister au feu pendant plus de 2 heures et les structures métalliques pendant moins de 30 minutes. Un paramètre important de la résistance au feu des matériaux est la température maximale supportée. Il est de 1400 ° C pour une brique ordinaire et de 1600 ° C pour la brique de chamotte ou de clinker.

Isolation acoustique

Ce matériau de construction se distingue par son aptitude à amortir les oscillations acoustiques dans une large gamme de fréquences. Les propriétés d'isolation acoustique des briques en céramique répondent aux exigences du SNiP 23-03-2003, ainsi que du GOST 12. 1. 023-80, du GOST 27296-87, du GOST 30691-2001, du GOST 31295. 2-2005 et du GOST R 53187-2008. Les briques en céramique absorbent parfaitement les vibrations acoustiques.

Les experts recommandent la brique de céramique pour la construction de bâtiments résidentiels, publics et industriels. Les produits peuvent être utilisés pour la construction des locaux suivants:

- cloisons insonorisées;

- cabines spéciales pour la surveillance et le contrôle à distance des processus technologiques;

- écrans acoustiques (écrans).

L'indice d'isolation acoustique des briques en céramique est pris en compte lors du calcul acoustique des bâtiments et des pièces. Dans ce cas, le niveau de puissance acoustique et l'emplacement des sources de rayonnement sont pris en compte. Le mur de brique en céramique creuse a de meilleures caractéristiques dans ce paramètre qu'une structure similaire de blocs avec une structure monolithique.

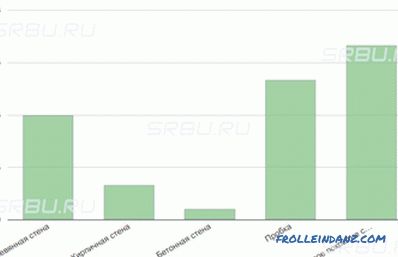

Cependant, la construction de murs de brique épais pour augmenter l'isolation acoustique n'est pas très efficace. En effet, augmenter l’épaisseur de la paroi de moitié par rapport au niveau d’isolation phonique n’augmente que de quelques décibels.

Respect de l'environnement des céramiques

Actuellement, une grande attention est accordée à l'influence des matériaux sur la santé humaine et l'environnement. La brique de céramique est un produit fabriqué à partir de matières premières naturelles: l'argile par calcination à haute température. Ce matériau n'émet pas de substances nocives et toxiques lors de l'exploitation de bâtiments et de structures résidentiels et industriels.

La brique de céramique est recommandée pour la construction de pratiquement tous les types de structures:

- établissements préscolaires, éducatifs et médicaux;

- des immeubles bas et des toute l'année;

- installations de restauration;

- installations de production et bien plus encore.

En termes de respect de l'environnement, ce matériau est capable de concurrencer le bois naturel et la pierre naturelle. Dans les locaux, construits en briques de céramique, un environnement sain est formé, sans danger pour l’habitat, la santé des enfants et des adultes.

Taille et précision de la géométrie

Les fabricants de matériaux de construction proposent une vaste gamme de blocs de différents types. L’ensemble de l’industrie produit près de cinq tailles de briques en céramique dans les formats suivants:

- normal ou simple;

- euro;

- épaissi;

- simple modulaire ;

- épaissi avec des trous horizontaux.

Les dimensions des briques en céramique sont déterminées par les exigences du règlement national GOST 530-2007, qui correspond à la norme européenne EN 771-1: 2003. Les données relatives à la facilité d'utilisation sont résumées dans le tableau suivant:

| Noms de produits | Désignation | Longueur, mm | Largeur, mm | Épaisseur, mm |

|---|---|---|---|---|

| Ordinaire ou simple | KO | 250 | 120 | > 65 |

| euros | KE | 250 | 85 | 65 | Épaissi | KU | 250 | 120 | 88 |

| Simple modulaire | CM | 288 | 138 | 65 |

| Épaissi avec des vides horizontaux | CUG | 250 | 120 | 88 |

La norme définit strictement les déviations maximales par rapport aux dimensions nominales du produit. La longueur de la brique en céramique ne doit pas différer de la valeur de référence de plus de 4 mm, 3 mm de largeur et 2 mm d'épaisseur. L'erreur de fabrication autorisée dans l'angle entre les arêtes perpendiculaires ne dépasse pas 3 mm. De telles exigences concernant la précision des produits permettent de produire de la maçonnerie pour les grandes structures de bâtiment avec des écarts mineurs.

La norme permet la fabrication de briques en céramique avec d’autres dimensions nominales non répertoriées dans le tableau. Ces produits sont fabriqués sur commande spéciale et lorsque les paramètres sont convenus entre le client et le fabricant. Dans le même temps, les exigences en matière de précision des dimensions linéaires et de la géométrie du bloc sont entièrement respectées.

Types spéciaux de briques en céramique

Le matériau de construction décrit est largement utilisé pour la construction de structures à usages divers. Des types spéciaux de briques en céramique sont utilisés pour la pose de chambres de combustion et de fours de poêles et de cheminées. Un autre type de produit est indispensable pour les chemins de pavage dans les cours des maisons individuelles et des zones de jardins paysagers. Ces produits répondent à certaines exigences.

Briques résistantes au feu

Les briques résistantes au feu ou à l'argile réfractaire sont très résistantes aux effets de températures élevées allant de 1 400 à 1 800 ° C et à un feu ouvert. Jusqu'à 70% d'argile réfractaire est introduite dans la composition de sa masse de moulage, ce qui empêche le produit de se décomposer pendant le refroidissement.

Il existe différentes qualités de briques en céramique réfractaire, qui sont déterminées par la température de travail et la résistance à divers facteurs environnementaux:

- Quartz. Conçu pour les poêles en maçonnerie, servant de réflecteur.

- Chamotte. Utilisé pour les poêles et les foyers en maçonnerie, le type le plus courant de briques réfractaires.

- primaire. Il est constitué de masses magnésiennes-calcaires et est utilisé en métallurgie pour la construction de fours de fusion.

- Carbone. Utilisé dans certaines industries pour la construction du domaine, il comprend du graphite extrudé.

Brique en céramique pour le four.

Briques de scories

Les briques de scories sont destinées à l’habillage de façades et de sous-sols de bâtiments, de revêtements de sol à l’intérieur de bâtiments industriels et de passerelles dans la rue. Le produit a une résistance mécanique élevée, une résistance à l'usure et au gel, capable de supporter jusqu'à 50 cycles de refroidissement à des températures extrêmes, suivis d'un chauffage. La marque de résistance du produit n’est pas inférieure à M400 fournie par la haute densité et les exigences particulières applicables à la composition des matières premières.

Transport et stockage des briques en céramique

Les briques en céramique peuvent être transportées par tous les types de transport terrestre, maritime et aérien, dans le respect des règles en vigueur. Pour faciliter le transport et la conservation, le produit est emballé sur des palettes standard d’une taille donnée. Il n’est pas permis de transporter ce matériau de construction en vrac lors de décharges ultérieures au sol, cela pourrait endommager jusqu’à 20% des produits.

Le stockage à long terme des briques en céramique est effectué sous un auvent sur des sites à surface dure. Les produits peuvent être placés sur des palettes d'un ou de plusieurs niveaux ou en piles directement sur le sol. Les opérations de chargement et de déchargement sont effectuées de manière mécanique ou manuelle, dans le respect des règles et des mesures de sécurité.

Vidéo: avantages et inconvénients de la brique en céramique