Le contreplaqué est un matériau composite créé à partir de bois. Ce sont des feuilles formées par collage de plusieurs couches minces de placage de bois. Les fibres des couches adjacentes sont généralement disposées à un angle perpendiculaire. De ce fait, les caractéristiques de haute résistance du contreplaqué et sa stabilité lors de fluctuations de l'humidité sont combinées à des feuilles de grande taille, pratiquement inaccessibles pour le bois massif.

Comment est fabriqué le contreplaqué?

La production comprend plusieurs étapes:

- Tout d'abord, les grumes sélectionnées pour la production sont trempées dans de l'eau chaude donner au bois la douceur requise pour le traitement.

- À partir de churak préparé d’une certaine taille, on obtient un placage qui est ensuite nivelé et séché.

- Le placage est trié, les défauts sont éliminés et des feuilles d’une certaine taille sont formées.

- Les feuilles de placage sont assemblées dans un ordre spécifique et collées les unes aux autres avec de la colle.

- Après séchage des sacs reçus, leurs bords sont découpés au format souhaité et les surfaces frontales sont poncées et recouvertes d’une couche décorative si nécessaire.

Obtention de placage pour le contreplaqué

Différentes méthodes sont utilisées pour obtenir un placage. Le pelage circulaire est le plus souvent utilisé: le bloc préparé tourne autour de l'axe longitudinal et un couteau spécial en enlève une fine couche.

La couche de bois retirée est déroulée dans un ruban, découpée en feuilles et envoyée pour traitement ultérieur.

Dans certains cas, le pelage avec une rotation excentrique de la pièce est utilisé. Cela donne un motif périodique plus intéressant en raison de l'intersection des couches annuelles avec un couteau.

Moins souvent, le rabotage à plat est utilisé, ce qui permet d'obtenir un placage avec un motif de motif donné, en fonction de la direction du traitement. Il y a placage tangentiel et radial. Ils diffèrent par l'emplacement du plan de travail en ce qui concerne le rayon de la journalisation et le type de motif qui forme la structure arborescente. Pour la production de placage, cette méthode sélectionne un bois de qualité ne présentant pas de défauts.

Dans des cas particuliers, le placage est produit par découpage. Cette méthode ne nécessite pas de préparation spéciale du bois et vous permet d'obtenir un motif naturel de couleur naturelle.

Élimination des défauts et de la formation des feuilles

Le placage résultant contient divers défauts hérités du bois. En outre, le processus de production lui-même peut causer des dommages. De plus, le matériau principal ne correspond pas toujours au format de feuille requis. Pour amener le placage aux paramètres souhaités, il est traité ultérieurement.

Tout d’abord, le matériau est sélectionné et rejeté. Suppression des feuilles ou des parties de celles-ci inappropriées, liées de manière lâche ou affectées par la pourriture et sélectionnées pour des étapes ultérieures. Couper les zones pourries, lâches et de mauvaise qualité. Ensuite, les différentes parties sont coupées sur les bords et collées en feuilles de la taille souhaitée. Si nécessaire, les nœuds sont enlevés et les patchs sont insérés à leur place. Les fissures de propagation sont réparées de la même manière.

Collage

Les emballages adhésifs sont formés à partir des feuilles de placage préparées et séchées. Ils incluent généralement un nombre impair de couches. La couche centrale est posée dans la direction transversale, chacune suivant - à angle droit par rapport à la précédente. La direction des couches extérieures des deux côtés est la même et est considérée comme longitudinale.

Il y a du contreplaqué et un nombre pair de couches. Dans ce cas, les deux couches centrales ont la même direction de la structure. En règle générale, toutes les couches ont la même épaisseur. Mais dans GOST, il est spécifiquement indiqué que les couches sont placées symétriquement par rapport à la couche centrale.

Le collage du placage se fait avec une presse et à haute température. La presse assure l'uniformité et l'épaisseur minimale des couches adhésives, et un chauffage est nécessaire pour le durcissement de la résine. Après le collage, les feuilles sont conservées dans des sacs pour un refroidissement et un nivellement homogènes des contraintes internes et de l'humidité.

Recadrage

Les plaques collées sont découpées sur les bords sur des machines spéciales. Cette opération donne même se termine et fournit le format exact des feuilles.

Marques et qualités de contreplaqué

Les contreplaqués sont divisés en types, marques et variétés selon plusieurs paramètres:

- essences de bois qui vont en placage. ;

- type de colle avec laquelle le placage est collé, imprégnation spéciale et autres particularités de production qui déterminent les qualités de base du matériau;

- la qualité des couches de surface et l'utilisation de revêtements spéciaux.

Par type de bois, le contreplaqué est divisé en bois dur et en bois tendre. Il existe même deux normes distinctes pour elles: GOST-3916. 1-96 et GOST-3916. 2-96. Le contreplaqué peut être fabriqué à partir des deux types de placage et de leur combinaison. Son aspect est déterminé par l'aspect du bois des couches extérieures.

Tampons

Il existe plusieurs marques de contreplaqués dont les propriétés diffèrent.

1. PSF - Contreplaqué collé avec une résine phénol-formaldéhyde. Durable et assez résistant à l'humidité. Le plus souvent utilisé dans la construction.

2. FC - les couches de placage sont collées avec de la colle carbamide. Le matériau a une résistance à l'humidité légèrement inférieure à celle du PSF. En règle générale, la production garantit la sécurité écologique. Il est utilisé pour la fabrication de meubles, de conteneurs, pour la décoration intérieure, de structures utilisées dans des salles sèches.

3. FB est une famille de contreplaqués bakélisés avec différents types de collage et d’imprégnation de placage avec des résines de bakélite. L'utilisation de résine de bakélite confère aux plaques une dureté superficielle, augmente la résistance à la flexion de 2 à 4 fois, augmente la résistance à l'humidité de 50 à 70%.

Le contreplaqué FBS, dont la résistance à l’humidité est particulièrement élevée, est entièrement fabriqué à partir de résine de bakélite soluble dans l’alcool. Il résiste même au contact de l'eau de mer. Il est utilisé pour la fabrication de payoli, de banques et de tableau arrière pour bateaux pneumatiques, ainsi que pour le détail de la coque de petits navires.

La marque du FBV diffère en ce qu’une résine soluble dans l’eau est utilisée pour le collage. De ce fait, le FBV est environ 16% moins résistant à l'eau que le FBS.

En plus de ces deux marques, il existe d’autres marques, avec diverses combinaisons de résines solubles dans l’alcool et solubles dans l’eau: FBS-1, FBV-1, FBS-1A.

Pour les contreplaqués bakélisés des types FBS et FBV, la couche externe utilise un placage pas inférieur au grade II, pour du contreplaqué avec une combinaison de résines de types différents (FBS-1, FBW-1, FBS-1A), un placage pas inférieur au grade III est utilisé. Les spécifications détaillées sont décrites dans GOST 11539-2014.

4. La FBA est la seule marque de contreplaqué entièrement naturel. Le placage y est collé avec de la colle d’albumine ou de la caséine. Ce matériau est totalement écologique, mais ne résiste pas à l'eau.

Qualité

La qualité du contreplaqué est déterminée par la qualité de sa surface. Le bois est un matériau hétérogène dans lequel des nœuds, des cavernes, des fissures et la pourriture peuvent se produire. Lors du pelage, ces défauts deviennent du placage. À propos de leur suppression a été mentionné ci-dessus dans la section sur la production.

Une liste complète de tous les défauts tolérés est définie dans les GOST: naturelle pour le bois et défauts de production spécifiques. Il prévoit la recevabilité des défauts de chaque type pour chaque type de matériau, leurs dimensions maximales et leur quantité par feuille ou par unité de surface.

Pour les feuillus et les résineux, les exigences sont quelque peu différentes, de sorte que les variétés de résineux ont l’indice «x» dans leur désignation. Ci-dessous, sous une forme quelque peu simplifiée, les défauts admissibles pour le bois dur et le bois tendre sont énumérés.

variété Elite E.

- Aucun défaut visible n'est admis sur la surface des feuilles de qualité E.

- Sur le contreplaqué de résineux de la variété Ex, il peut y avoir des nœuds de nœud dans la quantité de 3 pièces maximum par m 2 .

- Pour les feuillus, de légères modifications mineures de la structure du bois sont autorisées.

Trier 1.

- noeuds, y compris leurs menus déroulants et leurs trous;

- fissures fermées (pour des fissures d'une largeur pouvant aller jusqu'à 250 x 3 mm);

- croissance légère - traces de dommages mécaniques envahis par le bois;

- changement de couleur sain;

- espaces de placage couches intérieures jusqu'à 2 mm de large, défauts de bord;

- inserts de réparation pour l'intégration de noeuds.

Trier 2.

- noeuds et trous de ver;

- fissures fermées et ouvertes ;

- pousses claires et foncées;

- poches de goudron et de résine;

- placage superposé de la couche externe;

- rayures et bosses;

- inserts de placage pour la correction des nœuds et des espaces vides;

- ruban adhésif ou pénétration de colle.

Grade 3

La surface du contreplaqué de Grade 3 peut contenir tous les types de défauts énumérés pour le Grade 2. La différence dans leur nombre et leur taille. Nous en énumérons quelques-uns.

- La longueur autorisée des chevauchements pour les conifères a été augmentée de 200 à 400 mm et leur nombre de 3 à 5 pièces. Il y a des changements similaires pour le bois dur.

- La longueur des fissures est augmentée de 300 à 400 mm et leur largeur de 2 à 5 mm et pour les nuances 3x à 10.

- La restriction de la longueur des fissures fermées a été supprimée;

- Pour les conifères, la limitation du nombre de nœuds a été supprimée et leur taille a été portée à 70 mm. Pour les feuillus, les nœuds fissurés sont autorisés.

4 e année

Pour le contreplaqué, la plupart des restrictions ont été levées sur 4 grades. Seules les dimensions maximales de défauts étendus, tels que noeuds (jusqu'à 100 mm), fissures fissurées (jusqu'à 15 mm), largeur des défauts de bord (jusqu'à 15 mm) et autres sont réglementées. Cette nuance est un matériau technique dont les couches extérieures sont soumises à des exigences minimales afin de préserver les qualités mécaniques requises.

Exigences de qualité supplémentaires.

Pour chaque qualité de contreplaqué, le nombre de types de défauts simultanément présents sur la feuille est obligatoire. Par exemple, s'il existe encore des fissures, des chevauchements et des pousses au-delà des nœuds, la variété de ces matériaux ne peut pas être supérieure à 2 ou 1.

| Note | Nombre de types de défauts | |

| Feuillus | Bois tendre | |

| E (élite) | 0 | 0 |

| 1 | 3 | 6 |

| 2 | 6 | 9 |

| 3 | 9 | 12 |

| 4 | Sans limitation | Sans limitation |

Pour la classe 4, tous les défauts sont tolérés, quelle que soit leur valeur, à l'exception de la pourriture, mais dans la limite de leur taille, conformément au tableau n ° 3 du GOST.

La qualité de deux surfaces de feuille différentes peut ne pas correspondre. Dans ce cas, la variété est indiquée pour chacun d’entre eux, par une barre oblique. Par exemple, le contreplaqué 1/2, le grade 2/2, le grade 2/4, le grade 4/4, etc.

Types de surface frontale de contreplaqué

Le contreplaqué se distingue par le degré et le procédé de traitement de sa surface:

- non poli (NS); 12>

- rectifié sur un côté (1);

- avec meulage double face (2)

Le meulage rend le matériau lisse et le prépare pour la finition, ce qui convient travaux de finition ou dans la fabrication de meubles. Le meulage est un ou des deux côtés de la feuille.

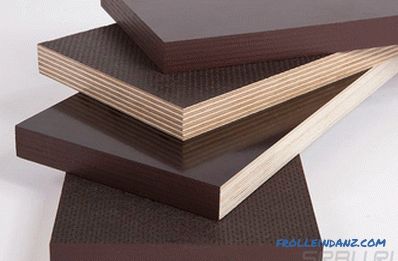

La surface du contreplaqué peut être recouverte d’un revêtement de papier-résine stratifié à base de résine phénol-formaldéhyde. Ce revêtement donne la dureté de surface et la résistance à l'usure. Le contreplaqué stratifié est utilisé dans la fabrication de meubles, pour les travaux de finition, comme matériau pour la création de divers modèles, pour la fabrication de coffrages réutilisables.

Marquage du contreplaqué

Les principaux paramètres du contreplaqué sont indiqués dans la désignation par laquelle il est marqué. L'étiquetage standard contient:

- nom du matériau;

- roche à partir de laquelle le placage de la couche externe est fabriqué;

- marque;

- qualité;

- classe d'émission;

- indication de la rectification superficielle;

- format de feuille;

- indication de l'étalon.

Par exemple: "Contreplaqué de pin FSF 2/4 1 1 1525х1525х6.5 GOST 3916. 2-96" est la désignation de contreplaqué de pin PSF ayant une surface de 2 et 4 grades, émission de première classe, polissage unilatéral, épaisseur 6,5 mm, dimensions 1525x1525 mm, réalisé conformément à GOST 3916. 2-96.

Pour le contreplaqué stratifié, la marque du film est également indiquée. Le marquage du contreplaqué bakélisé est plus facile. Il ne comprend que le nom, la marque, la taille et la référence à la norme.

Par exemple: "Contreplaqué FBS 1500x1250x5 GOST 11539-2014".

Caractéristiques techniques du contreplaqué

Résistance et densité du contreplaqué

La résistance du contreplaqué dépend des caractéristiques du bois d'origine et de la force de collage. La résistance est indirectement indiquée par la densité du matériau. En règle générale, la densité du contreplaqué varie entre 550 et 750 kg / m 3 , c'est-à-dire qu'elle correspond à peu près à la densité du bois ou la dépasse légèrement en raison de la densité plus élevée de la résine avec laquelle le placage est maintenu.

Différents niveaux de densité sont fournis pour le contreplaqué standard - de 300 à 1000 kg. Une faible densité spécifique est possible lors de l'utilisation de bois léger et de placage "lâche". La pondération est due à l'utilisation de résines plus denses et à d'autres caractéristiques de la fabrication d'un type de matériau particulier. Par exemple, le contreplaqué bakélisé peut avoir une densité allant jusqu'à 1 200 kg / m 3 . Elle a aussi la plus grande force.

Les indicateurs les plus importants et les plus importants de la résistance du contreplaqué - c’est la résistance ultime en flexion, la résistance des attaches de maintien. La force des marques de contreplaqué FSF et FC en matière de pliage est environ 3 à 4 fois inférieure à celle du bois massif. Les grades PBS et FBV ont une résistance supérieure à celle du bois d'origine. La résistance à la traction des vis est assez élevée en raison de la structure en couches prononcée (lorsqu'elle est installée à l'avant) et atteint 6 à 8 kg pour chaque millimètre de longueur de la fixation.

Respect de l'environnement

Les propriétés écologiques du contreplaqué sont caractérisées par sa classe d'émission. La meilleure marque à cet égard est la FBA. Il n'y a pas de matériaux synthétiques du tout.

Toutes les autres marques de contreplaqué sont à des degrés divers des sources de formaldéhyde volatil. Pour une utilisation résidentielle, les matériaux de classe d'émission E1 et inférieure doivent être sélectionnés. Il est intéressant de noter que dans GOST pour le contreplaqué stratifié, seule la classe E1 est fournie.

Résistance biologique

Le contreplaqué n'est pas assuré contre les dommages causés par la pourriture, la moisissure bleue (pour les résineux). Cependant, la résistance du contreplaqué aux dommages biologiques et aux dommages est supérieure à celle du bois ordinaire. Cela est dû au fait que le placage est en contact direct avec des résines phénoliques ou d'urée, qui remplissent partiellement les fonctions d'un antiseptique.Le placage de bois résineux a une résistance plus élevée en raison des caractéristiques du bois. Le contreplaqué bakélisé a la plus grande résistance.

Dans tous les cas, tenez compte des conditions d'utilisation du matériau et choisissez celle qui convient le mieux ou effectuez un traitement antiseptique supplémentaire.

Inflammabilité

Le contreplaqué est un matériau hautement combustible. Ceci doit être pris en compte lors de son application. Il est possible d'augmenter la résistance au feu des structures et des produits qui en sont dérivés par un traitement spécial. Il existe également un contre-plaqué spécial et difficilement inflammable - FSF-TV.

Résistance à l'humidité

La résistance à l'humidité des variétés les plus populaires de PSF et de FC démontre le test de la séparation de la feuille, effectué après un fort mouillage. Avant le test, le contreplaqué FC est trempé dans de l'eau pendant 24 heures, la marque FSF est bouillie pendant une heure et, en accord avec le client, pendant 6 heures. Les marques PBS et VW sont également bouillies pendant une heure.

Après traitement à l’eau et séchage, la résistance au cisaillement de la couche adhésive pour différents grades est de:

- FC et PSF - de 2 à 10 kgf / cm 2 (0,2-1 MPa);

- FBV - 14,7 kg / cm 2 ;

- FBS - 17,6 kg / cm 2 .

La marque PBS convient aux climats tropicaux et à d’autres conditions difficiles.

Propriétés isolantes

Le contreplaqué peut être utilisé en tant que structure externe. Dans cette application, ses qualités isolantes sont prises en compte.

Perméabilité à l'humidité.

Tout contreplaqué est capable d'absorber de l'eau et est donc perméable à l'humidité. Cependant, la perméabilité à l'humidité d'un matériau est de nature capillaire et dépend du type d'imprégnation. Dans tous les cas, lorsqu’on mouille un côté, l’humidité pénètre du côté opposé et peut être transférée aux couches adjacentes de l’enveloppe du bâtiment.

Conductivité thermique.

La conductivité thermique du contreplaqué dépend de sa densité et peut varier de 0,09 à 0,25 W / (m ∙ K). Pour les marques les plus utilisées, la conductivité thermique du matériau est proche du bois.

Perméabilité à la vapeur.

La perméabilité à la vapeur d'eau est un paramètre important qui est pris en compte lors du calcul de structures multicouches enfermant des pièces dans un microclimat artificiel.

La perméabilité du contreplaqué est environ trois fois inférieure à la perméabilité du bois dans le sens traversant les fibres et cinq fois inférieure à la perméabilité de la maçonnerie. Dans certains cas, cette propriété peut être utilisée pour les murs pare-vapeur de l’intérieur et il faut en tenir compte lors de l’utilisation de contreplaqué pour le revêtement extérieur.

Caractéristiques de l'utilisation de

Lors de l'utilisation de contreplaqué, certaines de ses caractéristiques doivent être prises en compte.

En plaçant les parties plates dans trois plans perpendiculaires, il est facile d’obtenir une résistance élevée du produit. L'essentiel est de répartir correctement les charges existantes et d'assurer la fiabilité des fixations.

Les ongles sont très difficiles à insérer dans le calque en feuille et ne retiennent pratiquement pas à la fin. Il est possible d’utiliser des clous uniquement en tant que nogs, en les enfonçant dans un trou préalablement foré. Ils sont utilisés sous charge "sur la coupe" et résistent relativement faiblement à la traction.

Les vis et les vis, vissées dans la face, résistent très bien à la traction. Mais presque toujours pour leur installation nécessite un forage préalable.

Lors du sciage de contreplaqué, il convient de prendre en compte la facilité avec laquelle des écaillements de surface et des déchirures de placage se produisent pendant cette opération. Pour obtenir une coupe nette, vous devez utiliser des scies à petites dents, des scies à grande vitesse avec un cutter et, lorsque vous travaillez avec un outil à main, laissez une marge pour la finition. Pour rectifier, vous devez utiliser une rectifieuse avec la direction du mouvement de la courroie le long du bord.

Le domaine principal de l’utilisation du contreplaqué est la construction. Il est utilisé pour couvrir les structures de châssis et les revêtements, comme base pour les toitures ou les revêtements de sol.

Selon la marque, ce matériau est utilisé dans la fabrication d'emballages et de meubles, dans la construction navale et la construction automobile. Le platelage et le coffrage de charge pour les travaux de béton en sont fabriqués.