Parmi les matériaux utilisés dans la construction et la fabrication de meubles, les panneaux de particules occupent une place importante. Que sont les panneaux de particules, quels types de matériaux existent, quelles sont les applications et le niveau de fabricabilité du matériau, comment l’utiliser et à quoi s’attendre? Les réponses à ces questions donneront un aperçu des propriétés et des caractéristiques des panneaux de particules.

Que sont les panneaux de particules

Les panneaux de particules sont un matériau en feuille obtenu par pressage à partir de petits copeaux de bois collés les uns aux autres avec de la colle. L’idée de créer un tel composite est apparue en 1918. Initialement, il était proposé de fabriquer une plaque de copeaux avec un placage double face. Au cours des décennies suivantes, la technologie de fabrication a été perfectionnée et améliorée. La première usine commerciale pour la production de panneaux de particules gagnée en 1941 à Bremen, en Allemagne. La large distribution de plaques de récupération de bois a commencé après la fin de la guerre.

L’intérêt pour le nouveau matériau tient à plusieurs raisons:

- la simplicité d’obtention de pièces de grandes dimensions;

- la stabilité de forme et de taille;

- utiliser les déchets comme matière première plutôt que comme bois rare.

En raison de la production en série de panneaux de particules, le nombre de pertes irrécupérables de bois lors de la récolte et de la transformation du bois a été réduit de 60 à 10% et le secteur de la construction et de l'ameublement a reçu un matériau pratique, technologique et bon marché.

Types de panneaux de particules

Il existe plusieurs types de panneaux de particules:

- pressé;

- laminé;

- résistant à l'humidité;

- extrusion.

1. Les panneaux de particules pressées ont une résistance suffisante et sont utilisés comme matériau de structure dans la construction et la fabrication de meubles.

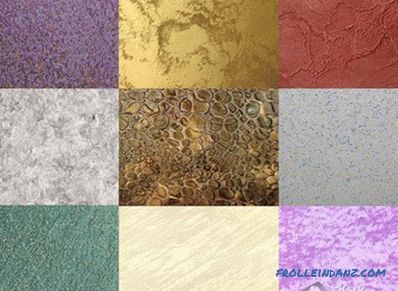

2. Le carton aggloméré stratifié est une plaque comprimée recouverte d’un revêtement de papier stratifié, imprégné de résines mélamine-formaldéhyde. La stratification augmente la dureté de surface et la résistance à l'usure de la plaque. Sur papier imprimé, qui sert de décor. En cours de revêtement, on peut donner une texture qui améliore les qualités décoratives du stratifié.

3. Le panneau de particules aggloméré résistant à l'humidité, est conçu pour être utilisé dans des conditions humides. Sa résistance à l'humidité est obtenue par l'ajout d'additifs hydrophobes à la composition du liant.

4. La plaque extrudée n’a pas la résistance de la plaque extrudée, car elle se compacte moins et les copeaux qu’elle contient sont perpendiculaires au plan de la plaque. Ce matériau est utilisé pour l'isolation phonique.

Panneaux agglomérés laminés et non laminés pressés - types les plus courants et les plus populaires. Il est à leur sujet sera discuté plus loin.

Les plaques pressées sont à leur tour subdivisées selon plusieurs paramètres: Par force

Selon la structure - en ordinaire (О) et petite structure (М). Pour la stratification, les dalles du groupe M sont préférables, car elles sont mieux placées sur le revêtement.

Traitement de surface - sur sol () et non poli (НШ).

En fonction de la qualité de la surface - sur les grades I et II, une liste de défauts acceptables et leur nombre sont déterminés dans GOST.

Selon la classe d'émission - vers les classes 0,5, 1 et 2. Ils diffèrent par la teneur maximale admissible en formaldéhyde dans le matériau et par son rejet dans l'air. Pour une utilisation en intérieur, seules les classes E0.5 et E1 sont autorisées.

Comment sont fabriqués les panneaux de particules

Le bois non commercial et presque tous les déchets de bois générés par tout traitement, à commencer par l’abattage des arbres, conviennent à la fabrication de panneaux de particules à base de bois:

- non conformes bois rond et branches;

- dalles, restes de panneaux de chrome, rognage;

- copeaux, copeaux, sciure de bois.

La production comprend plusieurs étapes.

Préparation des matières premières

Les déchets forfaitaires sont broyés en copeaux. Les copeaux et les gros copeaux sont utilisés pour produire des copeaux de dimensions requises: de 0,2 à 0,5 mm d'épaisseur, de 5 à 40 mm de long et jusqu'à 10 mm de large.

Kruglyak est débarrassé de son écorce, coupé en segments mesurés, en règle générale, sur une longueur de 1 m. Après trempage, il se scinde le long des fibres en petits fragments, puis est broyé à l’état souhaité.

La dalle a une structure en trois couches. Les couches extérieures sont constituées de petits éclats et le noyau, de plus gros. Par conséquent, la masse de copeaux est divisée et la partie destinée aux couches extérieures est en outre broyée. Après séchage, le tri a lieu. À l'aide du tamisage, les fractions inappropriées sont séparées et redistribuées, et des copeaux trop gros sont renvoyés pour être broyés.

Formation et pressage

Les copeaux préparés sont mélangés à une résine synthétique, qui fait partie du carton à agglomérer en tant que liant.Cette opération est réalisée dans une machine spéciale, où la résine est pulvérisée en petites gouttes et se dépose à la surface des particules de bois "en suspension" dans le flux d'air. Ce mécanisme vous permet de coller toute la surface des puces et d'éviter un excès de résine.

Le copeau goudronné pénètre dans l'unité de dosage, qui le dépose sur un tapis roulant ou un plateau, formant une couche d'épaisseur donnée. Trois couches sont systématiquement placées conformément à la structure en trois couches d'un panneau de particules. Le "tapis" résultant est divisé le long de la taille de l'emballage standard et servi dans la presse à vibrer pour le pré-compactage. Après pré-pressage, on obtient des briquettes capables de résister aux mouvements de la presse hydraulique principale.

Avant le pressage, les briquettes sont chauffées à 75 o C avec un rayonnement micro-ondes. Dans la presse, ils sont exposés à des températures comprises entre 150 et 180 o C et à des températures comprises entre 20 et 35 kgf / cm 2 . Sous l'action de la pression, le matériau est compacté et le chauffage provoque un durcissement du liant.

Disponibilité totale

Une fois le pressage terminé, les feuilles d’aggloméré prêtes à l'emploi sont refroidies par des flux d'air, puis placées dans les pieds et laissées pendant plusieurs jours. Pendant ce temps, la température dans le matériau est graduellement égalisée et les contraintes internes sont éliminées.

Avant d'être pleinement opérationnel, le matériau est broyé et découpé en feuilles d'un format donné. Après cela, ils sont marqués et emballés pour être expédiés au consommateur. Lors de la fabrication de meubles ou de plaques de revêtement, une étape de lamination est ajoutée à la chaîne de traitement.

Formats standard de panneaux de particules agglomérées

Production propose plusieurs formats de panneaux standard:

- 2440х1220 mm;

- 2440x1830 mm;

- 2750x1830 mm;

- 2800x2070 mm.

Le dernier format de cette liste n’est pas fourni par le russe GOST, mais certaines sociétés étrangères fournissent des feuilles laminées de cette taille. L'épaisseur du matériau correspond généralement aux normes adoptées dans la fabrication de meubles: 10, 16, 18, 22 et 25 mm.

Écarts de dimensions maximaux admissibles selon GOST 10632-2014:

| en épaisseur, mm | en longueur, mm | de largeur, mm |

|---|---|---|

| +/- 0,3 - pour le sol | +/- 0,5 | +/- 0,5 |

| -0,3 / + 1,7 - pour les non-polis |

Caractéristiques principales du carton aggloméré

Résistance et densité des panneaux de particules

La résistance des panneaux de particules est déterminée par son appartenance à l'un des deux groupes - P1 ou P2. Les plaques P2 ont une plus grande résistance à la flexion - 11 MPa contre 10 MPa dans le groupe P1. Ils sont presque une fois et demie plus résistants au délaminage. La densité des feuilles des deux groupes est comprise entre 550 et 820 kg / m 3 .

Un des aspects de la force est la capacité de tenir les attaches. La vis, vrillée dans la surface de la plaque, peut supporter une charge de traction de 3,5 à 5,5 kg par millimètre de longueur. Lorsqu'il est installé dans la crosse, la force ultime est inférieure - 3,0 à 4,5 kg / mm.

| Indicateur | Plaque P1 | Plaque P2 |

|---|---|---|

| Densité, kg / m 3 | 550-820 | |

| Résistance au choc, J / m 2 | 4000-8000 | |

| Dureté, MPa | 20-40 | |

| Résistivité des vis à tirer, N / mm, de la surface | 55-35 | |

| Résistivité du tirage des vis, N / mm, du bord | 45-30 |

Résistance à l'humidité des panneaux de particules

La résistance des panneaux de particules à l'humidité n'est pas réglementée. Ce matériau est destiné uniquement aux conditions sèches. Bien qu'il existe des versions résistantes à l'humidité, qui sont produites avec l'ajout d'un agent hydrofuge.

Résistance biologique

La résistance biologique des panneaux de particules est assez élevée. Ils ne sont pas endommagés par les insectes, ils ne s'attaquent pas aux champignons. Le poêle peut être complètement détruit par l'humidité, mais il ne pourrira pas.

Sécurité incendie

Lors de l’évaluation du risque d’incendie, les panneaux de particules doivent être considérés comme du bois. Le composite appartient au même groupe d'inflammabilité G4, bien qu'il s'allume et se propage que le feu ne soit pas aussi volontaire que le bois.

Respect de l'environnement

Le DSP est assez sûr pour l'homme, mais son utilisation requiert une attention particulière pour la classe d'émission, qui dépend du niveau d'émission de formaldéhyde dans l'air. Les matériaux de classe E2 ne peuvent pas être utilisés à l'intérieur des locaux. Les plaques de classe E1 sont prévues à cet effet. Pour les chambres d’enfants, les écoles, les jardins d’enfants, les crèches, les hôpitaux, utilisez des plaques de la classe E0.5 contenant une très petite quantité de formaldéhyde et dont l’effet sur la composition de l’air de la pièce est négligeable.

Conductivité thermique

Les qualités isolantes des panneaux de particules sont petites, mais elles doivent être prises en compte lors de leur utilisation en tant que revêtement mural, plafond ou sol. La conductivité thermique moyenne des plaques est de 0,15 W / (m ∙ K).À une épaisseur de 16 mm, la résistance thermique de la peau par mètre carré sera de 0,1 (m 2 K) / W. À titre de comparaison: un mur en briques de céramique d’une épaisseur de 390 mm a une résistance thermique de 2,22 (m 2 К) / W et une couche de laine minérale d’une épaisseur de 100 mm - 0,78 (m 2 ∙ K) / W. Et pourtant, le revêtement des panneaux de particules, en particulier avec l’espace aérien derrière, peut être un ajout notable à l’isolation.

Perméabilité à la vapeur

La perméabilité à la vapeur d’eau est une caractéristique importante des panneaux de particules, s’ils sont utilisés dans des structures de confinement extérieures. Avec une perméabilité de 0,13 mg / (m ∙ h ∙ Pa), le matériau ne peut pas servir de pare-vapeur, mais lorsqu'il est doublé à l'extérieur, une bonne perméabilité à la vapeur aidera à éliminer l'humidité du mur.

Usabilité des panneaux de particules

En termes de commodité et d'économie d'utilisation, les panneaux de particules sont bien plus que du bois. Ce paramètre n'a pas d'expression numérique, mais plusieurs faits peuvent être donnés pour illustrer l'avantage du panneau de particules à cet égard.

Opérations minimales dans la fabrication des produits

Pour fabriquer des meubles ou toute autre construction à partir de panneaux de particules, vous devez effectuer plusieurs opérations de base:

- découper des feuilles en détails des dimensions souhaitées;

- perçage des trous et des douilles pour fixations et raccords;

- pose et montage.

Dans de nombreux cas, l'exploration en tant qu'opération distincte est absente. Lors de l'utilisation d'une plaque laminée, il n'est pas nécessaire de peindre avec une préparation concomitante, il suffit de doubler les bords, ce qui est fait sur des machines spéciales et ne nécessite pas beaucoup d'effort.

L’opération la plus difficile dans la fabrication de meubles consiste à découper des pièces de forme curviligne complexe. Mais le nombre de ces pièces est généralement faible.

Comparez les actions répertoriées avec les actions requises pour les produits en bois:

- sciage;

- rabotage ;

- planage final (jauge);

- découpage en pièces;

- fraisage, souvent nécessaire pour joindre des pièces;

- scellement des défauts;

- polissage;

- peinture.

Si des pièces plus grandes sont requises, des opérations de collage d'un bouclier des rails ou d'assemblage d'un gros morceau de petites pièces sont ajoutées, car la largeur des planches en bois ne dépasse généralement pas 300 mm. Les comptoirs et les portes d'armoires sont fabriqués de cette façon. Et ce n’est que la préparation des pièces à connecter au produit!

Opérations de montage faciles

Lors du montage de fixations sur des pièces en aggloméré, le perçage des fixations n’est souvent pas nécessaire. Pour le bois, il est nécessaire plus souvent, en particulier pour les bois durs. Le perçage d'aggloméré est plus facile que le bois. Le panneau de particules est moins exigeant sur la précision du matériel de montage et des accessoires. Tout cela réduit les coûts de main-d'œuvre en production.

Stabilité des produits

Les panneaux de particules, contrairement au bois, ne changent pas de dimensions lorsque l'humidité varie. Les détails ne craqueront pas sous la chaleur estivale, ils ne seront pas bouchés, il n’y aura pas d’espace supplémentaire ni de bande de surface non teintée, comme c’est le cas avec les portes en bois. En fonctionnement normal, un produit aggloméré reste inchangé pendant de nombreuses années.

Champs d'application des panneaux de particules

Les panneaux de particules sont utilisés partout où de grandes pièces sont nécessaires.

Production de meubles

Une plaque stratifiée est utilisée dans la fabrication de meubles. Cela supprime immédiatement les problèmes de revêtement de surface. Le choix des décors est très vaste et vous permet de satisfaire presque toutes les demandes. Malgré une certaine plasticité du matériau, l'emplacement correct des pièces confère aux produits une excellente rigidité.

Le plus souvent, le panneau de particules est composé de:

meubles de cuisine.

Une gamme de meubles est presque toujours un ensemble de modules en aggloméré.

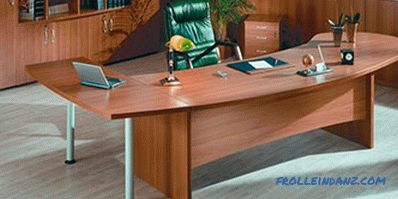

Bureaux d’écriture et d’ordinateur.

Il est pratique de réaliser toutes sortes de tables, étagères, superstructures, cloisons à partir de pièces planes.

Armoires, y compris armoires encastrées, étagères, salles de garde-robes remplies.

Dans ce meuble, les grandes pièces sont prédominantes et le matériau du tableau convient le mieux.

Dans certains cas, le poids du mobilier est important. Il peut être calculé à l'avance en connaissant le poids d'une feuille de carton gris, de sa surface et de la surface totale des pièces du produit. Par exemple, pour la fabrication d'un bureau ou d'une petite armoire, vous avez besoin d'une feuille standard au format 2750x1830. Avec une épaisseur de 16 mm, il pèse 57 kg. À peu près autant et va peser une table ou un cabinet. Pour un calcul plus précis, utilisez le poids spécifique de la plaque - 11,4 kg par mètre carré. En présentant dans le tableau les dimensions de toutes les pièces, il est facile de calculer le poids du produit.

Construction

Exemples d'utilisation de panneaux de particules dans la construction:

- gaines des structures de châssis;

- finitions intérieures;

- création d'éléments volumétriques de l'intérieur;

- fabrication de cloisons;

- nivellement du plancher sous le plancher de finition;

- fabrication de coffrages et de structures auxiliaires.

Dans la construction, le panneau de particules non stratifié le plus utilisé.

Pour toute utilisation, vous devez éliminer les risques d'humidification du matériau.

- Le revêtement extérieur des murs de charpente n'est autorisé que sous une façade ventilée articulée.

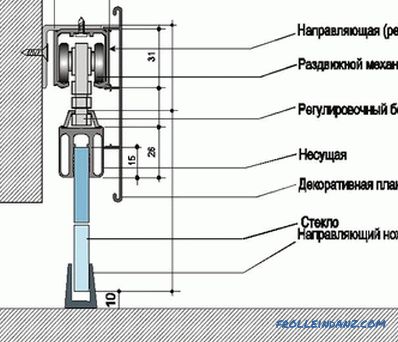

- Les constructions atteignant le sol, telles que les cloisons, doivent être protégées de l'humidité. Pour cela, un écart de 10 mm le long du bord inférieur est suffisant. L'écart est bloqué par un socle.

- En cas d'utilisation en tant que sous-plancher, une imperméabilisation de haute qualité doit être réalisée.

- Pour la réalisation du coffrage, les surfaces de travail doivent être protégées par un film.

Pour toute application, il est important de choisir le bon poêle présentant les caractéristiques appropriées. Et alors le résultat souhaité sera obtenu.