La chape semi-sèche est une technologie de nivellement de sol utilisant un mélange à base de ciment. La principale caractéristique de cette technologie est l'utilisation d'un mélange de ciment et de sable à faible teneur en eau. Il y a si peu d'humidité qu'il ne peut pas être mis de la façon habituelle - verser. Le mélange est friable comme du sable humide.

L’utilisation d’un DSP semi-sec procure des avantages pour lesquels il vaut la peine de maîtriser cette méthode, malgré sa complexité inhabituelle et apparente. Mais d'abord, un peu de théorie.

Pourquoi une chape semi-sèche

est nécessaire Pour le durcissement normal du ciment, de l'humidité est nécessaire. Si cela ne suffit pas, la solution ne gagnera pas la force calculée. L'humidité excessive nuit également à la cause. Trop mélange liquide commence à exfolier, dans ce que les proportions des composants sont cassées en couches. L'excès d'eau, qui n'est pas impliqué dans la réaction d'hydratation, conduit à l'apparition de pores et de capillaires, ce qui réduit la résistance du béton, augmente le retrait et augmente le risque de fissuration de la chape.

La quantité d’eau est caractérisée par le rapport entre la masse d’eau de la solution et la masse de ciment - le rapport eau-ciment (W / C). Plus le mélange contient d’eau, plus le rapport est élevé. Théoriquement, le ciment devrait être durci avec une quantité d’eau correspondant à l’E / C comprise entre 0,2 et 0,3. Mais dans la pratique, des mélanges avec un C / C égal à 0,45-0,7 sont utilisés pour le coulage des fondations, la fabrication de produits en béton, pour la maçonnerie et les solutions de plâtre. Ils contiennent plus d'eau que nécessaire pour l'hydratation, mais ils sont en plastique et faciles à utiliser.

Un mélange ciment-sable pour chape semi-sèche est préparé avec un rapport eau-ciment inférieur à 0,4. Il s'agit de la limite inférieure pour la plupart des autres applications. Cette technologie résout la contradiction entre les exigences de la plasticité de la solution de travail et la résistance du produit fini. Son utilisation présente de nombreux avantages:

- une surface lisse ne nécessitant aucun traitement supplémentaire;

- aucun retrait et un risque minimal de fissuration;

- une structure dense à faible porosité confère l'imperméabilité à l'eau;

- facilité de formation de surfaces inclinées - gouttières;

- temps de prise court, possibilité de faire fonctionner la chape le lendemain de la pose;

- vous pouvez marcher dans des chaussures de scooter spéciales pendant le travail.

Comment un DSP semi-sec

est-il préparé? Pour obtenir une solution de travail, il est important de bien mélanger les ingrédients et de faire attention à leur qualité.

Préparation des composants

Le mélange ciment-sable de la chape semi-sèche est préparé à partir de ciment M400 ou M500, d'eau pure et de sable pur. L'eau convient au robinet; ne devrait pas le prendre de sources douteuses. Dans le ciment ne devrait pas être des morceaux, si possible, il doit être passé au crible.

Le sable doit également être sec, propre, sans adjonction d’argile, de limon et de poussière. Toute impureté peut réduire la force de la solution.

Une augmentation de 1% de la teneur en argile dans le sable réduit la résistance du béton de 3 à 5%.

Lors de la préparation du sable vous-même, il convient de le tamiser et de le laver. Dans le sable, il ne devrait pas y avoir de poussière et de particules supérieures à 3 mm. Des inclusions plus importantes entraveront le traitement de surface de la chape.

Pour une chape, un rapport ciment / sable de 1: 3 est égal à 1: 4. Les proportions recommandées sont indiquées sur l'emballage du ciment en indiquant la classe de résistance du béton. Le coupleur DSP doit avoir une résistance à la compression qui ne soit pas inférieure à 150 kgf / cm 2 , ce qui correspond à la classe B12.5. Sur cette base, la recette est sélectionnée.

S'il n'est pas possible d'éliminer la poussière et l'argile du sable, une diminution de la résistance devra être compensée par une consommation accrue de ciment.

En plus des composants principaux, des fibres synthétiques ou en fibres de verre et des plastifiants peuvent être ajoutés au mélange. On applique 0,5 à 0,9 kg de fibres par mètre cube de solution.

fibre

fibre

solution fibre

solution fibre

Un plastifiant est ajouté à raison de 0,5 à 1% en poids de ciment dans la solution. Le dosage exact est choisi empiriquement.

L'utilisation de ces additifs n'entraîne pas d'augmentation notable du prix de la chape, mais présente des avantages considérables. La fibration crée des liaisons réparties dans tout le volume de la chape et réduit le risque de fissuration. Le plastifiant facilite la pose, le compactage et le nivellement du mélange.

Comment mélanger?

Il est préférable de mélanger les composants d'un mélange avec un mélangeur à main dans une grande capacité. Dans le mélangeur à tambour, cela va coller aux murs, ce qui compliquera le travail. Une autre option - mélanger sur le sol ou sur une feuille de métal avec une pelle. Cette méthode est plus laborieuse, mais elle vous permet de préparer immédiatement un grand volume de mélange.

Mélanger le mortier au sol

Mélanger le mortier au sol

Plus la dose unique est grande, mieux c'est.

Idéalement, tout le coupleur est posé et nivelé en une fois, sans interruption, dans une seule matrice.

Nous commençons à préparer le mortier avec du sable et du ciment. Les volumes mesurés de matériaux mélangés à fond jusqu'à l'obtention d'une masse homogène.Si des fibres sont utilisées, nous les ajoutons à ce stade, bien agiter les fibres.

Ajoutez de l’eau au mélange sec fini. Voici l'essentiel - n'en faites pas trop! L'eau est ajoutée par petites portions avec une agitation constante. Le plastifiant est ajouté aux premières portions d’eau de sorte que la plasticité soudainement modifiée à la fin de ce travail ne soit pas une surprise.

Le DSP fini semi-sec ressemble à un sable uniforme, humide et friable. Si vous serrez le mélange dans votre main, une bosse serrée et ferme se formera, mais la paume restera sèche. Si la paume est sale, il y a plus d'eau que nécessaire. Si la masse se brise, il faut ajouter de l'eau.

Processus consistant à poser et à aligner l'attache manuellement

Vous trouverez ci-dessous une instruction pas à pas sur la pose d'une attache semi-sèche à l'aide d'outils simples.

Mise en place et tassement du mélange

Le DSP fini est versé sur une base préalablement préparée et pré-nivelé de sorte que son niveau soit supérieur à celui calculé. Après cela, le mélange doit être scellé, sinon il restera lâche. Pour le sceller, il suffit de piétiner la chape en protégeant les pieds avec des chaussures appropriées.

Il est commode d’utiliser un bourrelet léger en forme de T, composé d’une courte perche et d’une lame horizontale de 10 × 20 cm fixée à son extrémité inférieure, ce qui permet de compacter la surface et d’atténuer les grosses irrégularités.

À la suite de ce travail, le DSP se condense, perd sa fluidité et une faible brillance d'humidité apparaît à sa surface. S'il y avait une forte humidité sous la forme d'un film clairement visible, c'est un signe d'excès d'eau. Parler à la surface de l'humidité peut compliquer l'étape finale - l'injection.

Alignement de surface

Après compactage, la phase d'alignement commence. Pour ce travail, une règle de rail longue est utilisée, ainsi que lors du coulage de béton plastique. A ce stade, les irrégularités laissées après le bourrage sont lissées. Le râteau est déplacé par le mouvement "sur lui-même" et élimine l'excès de mélange. Dans le même temps, des cavernes restent à la surface. Ils sont remplis d'un mélange en vrac qui est recueilli à la truelle dans des zones non alignées. Des portions du mélange sont poncées sur le dessus et compactées à de légers coups de la truelle. Ensuite, cette section est à nouveau traitée par la règle.

Finition - Coulis

Après nivellement, la surface est traitée avec du coulis. Pour cela, il est préférable d’utiliser des outils en mousse ou en bois. La taille du coulis est choisie en fonction de la taille de la zone traitée, de la présence de colonnes sur celle-ci et d'autres obstacles. Mais dans tous les cas, ce travail se fait avec un petit outil tenu à la main.

Le coupleur est frotté avec des mouvements circulaires ou larges en huit formes. Les mouvements circulaires sont utilisés pour lisser les petits défauts - saillies ou cavités. Les protubérances sont simplement coupées et le matériau en excès est distribué dans les vallées ou collecté sur la zone non traitée. Les grandes cavernes et les vallées sont remplies d'un mélange fluide qui est "giflé" légèrement et frotté à nouveau.

Le lissage par traits larges en forme de huit indique des gouttes superficielles invisibles à l'œil et même mal définies par l'outil. Des irrégularités lisses sont ressenties au toucher, en fonction du mouvement du coulis. Pour le ressentir, une petite pratique suffit.

Contrôle de l'avion

Au cours des travaux, il est nécessaire de vérifier régulièrement la planéité de la surface. Pour cela, la règle de 2-2,5 m est appliquée: un outil de longueur plus courte n’est utilisé que dans des espaces étroits - couloirs, réserves, escaliers.

Pour la vérification, la règle est soigneusement placée avec un mince bord sur l’attache. Sur les irrégularités indiquent des lacunes en dessous. Lors de la préparation de la pose de carreaux, les espaces libres ne doivent pas dépasser 2 mm par 2 m de longueur. Pour des matériaux de sous-couche supplémentaires, des espaces allant jusqu'à 4 mm sont autorisés. Vous devez contrôler l'avion dans différentes directions, en modifiant la règle de moitié.

Travaux préparatoires

La préparation du mélange semi-sec, sa pose et son nivellement ont été décrits ci-dessus, mais rien n’a été dit sur les préparatifs préliminaires de ce travail. Maintenant, cet espace sera comblé.

Avant de faire le mélange et de commencer à le poser, vous devez effectuer un certain nombre d'actions:

- préparer la base;

- déterminer le niveau de la liaison.

- l'horizon de balisage;

- préparer l'isolation d'amortissement des éléments verticaux - murs, colonnes, marches d'escaliers.

Bases différentes

La base sous la chape peut être:

- sol en béton,

- chape précédemment posée,

- imperméabilisation,

- isolation thermique ou acoustique,

- "coussin" de sol ou de sable.

Les bases dont la résistance est supérieure à celle de la chape sont appelées bases. Dans la liste ci-dessus, il s'agit du premier paragraphe et, dans certains cas, du deuxième paragraphe. Tous les autres types de bases sont fragiles.

Préparation d'une fondation solide

Les bases fortes se distinguent par le fait que la chape repose dessus par adhérence. La couche de ciment-sable est solidement fixée à la base et "adopte" une partie de sa résistance.

Pour assurer l’adhésion, il est nécessaire:

- d’enlever les fragments fragiles et exfoliants;

- de nettoyer la surface des huiles, peintures, poussières;

- pour amorcer le support amorce.

Vous pouvez utiliser une brosse métallique pour nettoyer les couches en vrac. Les surfaces absorbantes sont traitées avec un apprêt pénétrant. Non absorbant, comme les dalles de sol en béton - avec un apprêt adhésif du type "Betonokontakt".

Que faire avec une fondation instable

Les bases fragiles ne doivent être que planes, ne doivent pas absorber l’eau et résister aux charges réparties créées par le coupleur et ce qu’elle contient.

La chape requiert également une résistance aux charges concentrées, la capacité de résister à la circulation des personnes, la chute d'objets, la pression des jambes des meubles lourds. Par conséquent, il est constitué d'une épaisseur accrue et d'un treillis de renforcement renforcé avec une cellule de 10 cm ou moins.

Un tel coupleur peut être réalisé au-dessus du bitume ou de l’imperméabilisation à membrane, du polystyrène expansé, de la laine minérale solide, au sol. C'est une plaque flottante libre qui a sa propre résistance à la flexion et maintient ainsi son intégrité sur une base déformable.

La chape flottante est séparée des murs et des autres structures verticales à l'aide d'une mousse élastique ou d'un tampon en mousse. Il y a pour cela et un ruban amortisseur spécial.

Une telle isolation est nécessaire pour préserver l’indépendance de la dalle. La connexion rigide avec les murs et les colonnes crée des contraintes supplémentaires, provoquant des fissures.

La hauteur de la chape et le marquage de

Le niveau de la surface de la chape est déterminé par son épaisseur minimale requise et par le niveau de conception du sol propre, en tenant compte de l'épaisseur du revêtement. Lors de la détermination du niveau de motifs inégaux considérés. Il est important que l’épaisseur réelle de la chape n’importe où ne soit pas inférieure au minimum spécifié. L'épaisseur minimale des différentes options est indiquée dans le tableau.

| Construction de la chape | Épaisseur minimale |

| béton | 20 mm |

| sur béton, avec conduites de câblage et chemins de câbles | Épaisseur du pipeline + 15-20 mm |

| Flottant | 40 mm |

| avec chauffage | Épaisseur du tube de chauffage + 50 mm |

Lorsque vous préparez la solution pour vous-même, il est difficile de garantir la force normative. Par conséquent, en cas de doute sur la qualité du DSP, les épaisseurs indiquées dans le tableau doivent être légèrement augmentées .

La hauteur nette de la chape est marquée sur les murs par une ligne bien visible. Le niveau hydraulique peut être utilisé pour le marquage, mais il est préférable d’utiliser un niveau de rotation laser ou un constructeur d’avions. Si la pièce est petite, vous ne pouvez faire que ce balisage. Sur une grande surface "perdre" l'avion aidera les phares.

Comment installer des balises

Les balises sont des points de repère et des supports permettant de former une surface donnée sans mesures en continu. Pour aligner les chapes, utilisez souvent des balises linéaires - lattes ou profilés métalliques, qui sont fixées dans un seul plan. La distance entre eux est choisie légèrement inférieure à la longueur des droits utilisés et la. Lors de l'alignement de la chape, la règle glisse simplement le long des guides et forme «automatiquement» une surface plane.

Il est pratique d’utiliser les profils CD-60 pour les faux murs en gypse comme guides. Les profilés sont installés sur des coulisses de mortier de ciment à faible teneur en plastique, alignés à l'aide de règles de niveau, cordon, etc. Après avoir mis le ciment, vous pouvez travailler avec eux. Les profils en plâtre sont utilisés dans le même but. Mais ils se déforment facilement et doivent être réparés plus souvent.

Lors de travaux sur des sols en béton, il est utile d'installer d'abord des chevilles avec des vis longues dans les plaques. Les vis autotaraudeuses sont réglables en hauteur par rotation et leurs têtes sont facilement réglables dans le plan souhaité. Ensuite, vous pouvez installer des balises linéaires sur eux. L’avantage de cette méthode est la simplicité des réglages et le fait que même un profilé accidentellement plissé est facile à installer sans ajustement supplémentaire.

Les vis auto-taraudeuses comme points de référence conviennent même sans profilés. Mais les balises de point nécessitent une précision dans le travail. Ils n’obtiennent pas «d’automatisme», comme avec les «rails».

Et si les balises n’ont rien à attacher?

La méthode décrite ci-dessus est valable pour des raisons solides. Et si la chape s'adapte sur la membrane de bitume, mousse plastique ou laine minérale? Dans ce cas, vous pouvez également installer des balises, mais sans vis.

Une chape flottante est réalisée avec un treillis de renforcement à l'intérieur. De plus, le renfort est situé au milieu de l'épaisseur de la chape.Si vous posez la grille sur les doublures, ce qui la soulèvera au-dessus de la base, puis placez des glissières en ciment pour les balises, les raccords relieront ces glissières, ne leur permettront pas de bouger. Il ne reste plus qu'à s'assurer que lorsque vous travaillez par hasard, ne montez pas les phares avec la grille.

Pour le passage à travers la grille, vous pouvez placer temporairement de petites plaques sur lesquelles vous pouvez devenir sans crainte d'endommager l'armature. Lorsque la zone est remplie de solution, les plaques sont déplacées vers un espace libre puis retirées. Une autre option consiste à empiler la solution en deux passes. Remplissez d'abord l'espace sous la grille pour pouvoir y marcher librement, puis travaillez avec le second calque. Il est important de ne pas prendre de longues pauses entre les première et deuxième couches. Le temps de travail du mortier de ciment est de 2 heures. Pendant ce temps, vous devez terminer complètement la section commencée.

Comment faire une égalité sans balises?

Vous pouvez également vous passer des balises si vous disposez d'un constructeur de plans laser avec un angle de balayage supérieur à 90 ou , ou mieux - un niveau de rotation. Choisissez un point à partir duquel le niveau laser «traverse» toute la pièce, prenez une règle appropriée, réglez-la sur le niveau d'une cravate propre et marquez-la sur la ligne du plan laser.

Lorsque vous placez cette règle sur un coupleur à un moment quelconque, vous pouvez immédiatement voir si son niveau coïncide avec le niveau de conception et, le cas échéant, où et dans quelle mesure. Avec cette méthode de nivellement du sol, il est important de fournir un support constant pour le niveau, dont la position ne changera pas avant la fin des travaux.

La même chose peut être faite à l'aide d'un niveau hydraulique, si vous travaillez avec un assistant et acceptez une précision inférieure.

Précautions lors du durcissement

Le mortier de ciment semi-sec contient peu d'eau et s'évapore rapidement en raison de la grande surface dégagée. Pour éviter un séchage prématuré de la chape, celle-ci doit être maintenue humide en tout temps. S'il y a une imperméabilisation à la base, il suffit de recouvrir l'attache de polyéthylène. S'il y a du béton en dessous, il est nécessaire de l'humidifier périodiquement le premier jour afin de compenser l'aspiration capillaire de l'eau.

Pour éviter les fissures: principe du chocolat

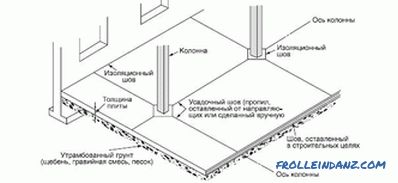

Lorsque le ciment durcit, avec les changements de température, la chape change de dimensions. Le projet de loi avance millimètres et fractions de millimètres, mais avec la rigidité du béton, cela crée des contraintes qui peuvent détruire le produit. Pour éviter cela, des joints de dilatation sont découpés dans le coupleur, ce qui libère les contraintes, arrange les déformations et les rend inoffensives.

La coupe des joints de dilatation divise le lien en sections régulières, d’une superficie de 20-30 m 2 . Coupe faite après le jointoiement. Pour ce faire, vous pouvez utiliser une truelle en acier, dont le bord est tranché sur la solution en laissant un sillon lisse. Profondeur de coupe - 1/3 de l'épaisseur de la cravate.

Une telle rainure crée un mou le long duquel une fissure passera lors de la déformation. Les bords fissurés inégaux ne permettent pas le déplacement vertical des cartes. C'est pourquoi la couture est coupée à un tiers de l'épaisseur.

Suivez les règles de coupe simples:

- les coutures (cartes) séparées par des coutures doivent avoir un formulaire simple, sans branches ni tours;

- la longueur de la carte ne doit pas dépasser sa largeur est supérieure à 1,5 fois;

- la longueur maximale de la section est de 8 m;

- les assemblages en T ne sont pas autorisés;

- les pièces adjacentes sont séparées le long de la porte

- des coutures sont coupées le long des murs et autour des colonnes (s'il n'y a pas de coupure isolante);

- le long des axes des colonnes, des coutures divergentes adjacentes aux angles des coutures d'isolation sont également réalisées;

- page joints de ligne itelnyh structures et des lacunes dans le renforcement.

Si la pièce a une forme simple, sans colonnes ni alcôves, et que sa superficie ne dépasse pas 40 m 2 , la découpe n'est pas nécessaire.

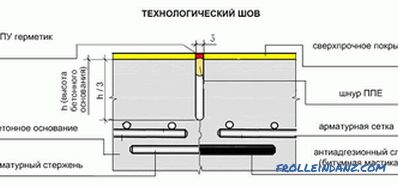

Il existe un autre type de joint: structurel. Cette espèce est mentionnée dans le dernier paragraphe de la liste ci-dessus. Un exemple est le joint entre le vol des escaliers et la plate-forme.

Les joints structurels ou technologiques se font pendant les pauses. S'il est impossible de poser la cravate sur toute la pièce en même temps, son bord est formé d'un rail d'angle spécial avec un angle entre les étagères 30 ou . Si vous continuez le travail le lendemain, le rake est supprimé et l'installation se poursuit. Le bord durci, le rail profilé, fixe les couches adjacentes en hauteur, mais permet un déplacement horizontal.

Un simple rail plat peut également être utilisé. Mais dans ce cas, des tiges métalliques d’environ 20 cm de long sont insérées dans l’extrémité de la chape, jusqu’à la moitié et la partie extérieure est recouverte de bitume ou de tout autre composé empêchant le ciment d’adhérer au métal.

Après avoir repris toute leur résistance, au bout de 28 jours, les coutures sont scellées à l'aide d'un cordon élastique et d'un scellant à base de polyuréthane.