Les disques à tronçonner diamantés, ou encore, les meules diamantées, présentent plusieurs avantages par rapport aux modèles abrasifs classiques. Ils offrent des performances nettement supérieures en termes de ressources, de précision de coupe et de productivité. Nous verrons ensuite comment choisir un disque de diamant pour le moulin, quels types de disques existent et quels sont leurs avantages.

Introduction aux disques de tronçonnage diamantés

Les arêtes de coupe diamantées pour la découpe sans eau ont été créées pour la première fois dans les bureaux d'études de la société japonaise Sankyo Diamond Tools, une division de Hitachi Corporation .

De nombreuses technologies ont été utilisées pour la première fois. Par conséquent, les cercles n’étaient pas suffisamment fiables et se sont rapidement brisés. Par exemple, les diamants et la partie coupante ont été fixés à une base en acier à l’aide d’une soudure à haute température. Au cours du travail, en cas de force de friction importante, le métal était chauffé, la brasure fondue et la pièce travaillante tombait tout simplement. Avec le refroidissement par eau, ces cercles fonctionnaient plus ou moins de manière acceptable, mais avec une friction sèche, leur durée de vie était courte.

Le fait est qu'un diamant ne coupe pas de matière, mais l'abrite en poussière, des forces de friction importantes s'accompagnent d'un échauffement rapide - la chaleur n'a pas le temps de se décharger à travers le corps du cercle. De plus, malgré la présence de fentes spéciales, le cercle se déforme lorsqu'il est chauffé . Les changements de forme sont mineurs et ne menacent pas de se casser, mais la résistance de l'articulation en est affectée.

Les ingénieurs de Sankyo Diamond ont proposé d’autres solutions: le frittage de la partie travaillante et de la base sous haute pression. Un tel composé est plus durable et résiste à des températures nettement plus élevées. Ainsi, il était possible de créer des disques segmentés et solides résistant à la chaleur et à la déformation. La technologie est toujours utilisée.

La deuxième solution est le soudage laser au niveau moléculaire. Selon cette technologie, seuls des cercles de type segmenté sont produits. En termes de durabilité et de fiabilité, les disques des deux types sont presque les mêmes, bien que de nombreux professionnels pensent que le soudage par laser est meilleur.

Principe de fonctionnement du disque à tronçonner diamantée

La plupart des disques diamantés sont utilisés sur des meuleuses angulaires avec une vitesse de rotation pouvant atteindre 12 000 tr / min. Le nombre maximal de tours que les meilleurs tours peuvent supporter est de 13900 tr / min, mais il n’ya pas beaucoup d’outils capables de les développer lors de la coupe.

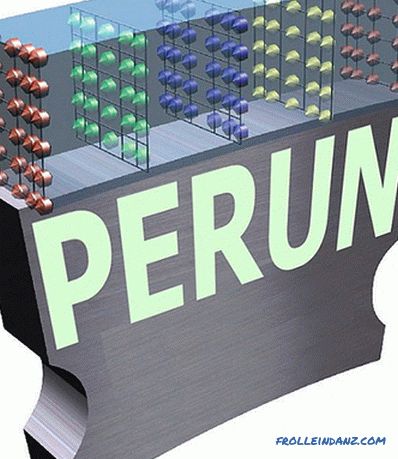

Seul le diamant entre lui-même en contact avec la surface à traiter - il dépasse au-dessus de la surface de la jante et, tout en tournant, mouille le matériau en une poussière fine. La structure multicouche du tranchant garantit que le disque est toujours prêt à être utilisé - les diamants effacés ou sortant de la douille sont remplacés par d'autres qui se trouvent dans la couche inférieure de la jante.

Un excès de chaleur est évacué le long du corps du disque, mais il chauffe néanmoins à des températures suffisamment élevées, ce qui impose de respecter certaines règles de sécurité pour la coupe à sec.

La durabilité de la roue et son efficacité dépendent de la taille des diamants. Les gros modèles assurent l’efficacité du travail, mais ils s’usent rapidement, les petits coupent de manière très précise, mais plus lentement, leur durée de vie est 25 à 30% plus longue que celle d’un outil à grosses fractions de cristaux.

Conception de disques diamantés

Structurellement, un disque diamanté est un cercle d'acier avec une partie coupante et des découpes sur toute la surface, ce qui contribue à l'élimination de la chaleur et réduit les contraintes de déformation. Les diamants sont dispersés autour du bord du disque. Ils sont insérés dans les alliages de nickel, de zinc, de cobalt et d’étain. Avec une vitesse de déplacement linéaire pouvant atteindre 80 m / s et des forces de friction énormes, le support doit être exceptionnellement solide, ce qui est obtenu grâce à des technologies spéciales.

Pour garantir le maintien de la pièce coupante à des charges élevées, il est possible de la fixer par soudage au laser, frittage, galvanoplastie ou brasage. La soudure est utilisée uniquement dans les disques pour couper avec des machines refroidies à l'eau.

En fonction de la méthode de fixation du diamant, la fonction du disque est déterminée. Les diamants fixés par galvanoplastie sont conçus pour fonctionner avec des types de pierre naturelle mous, traités au soudage et au frittage au laser, en particulier ceux segmentés - pour tous les types de matériaux solides de manière sèche et "humide".

Les trous et les fentes sont strictement symétriques et la masse de diamants diamétralement opposés est également équilibrée. Ceci élimine les vibrations et les "battements" du disque et assure une coupe uniforme. Mais utiliser des cercles pour la coupe à sec ne peut être utilisé que pour effectuer une coupe droite - avec un tracé incurvé, un disque peut non seulement perdre des diamants, mais aussi s’effondrer. Ce type d’outil est très sensible aux charges latérales.

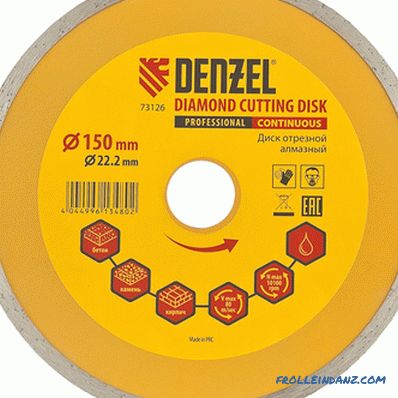

1. Fentes d'amortissement. 2. couche de coupe. 3. Trou du siège. 4. Disque en acier.

Variétés de disques diamantés

Les disques de coupe diamantés présentent certaines différences de conception et de technologie de fabrication.

Types de disques diamantés en fonction de la structure

En fonction de la structure, les disques pour la coupe à sec sont divisés en:

- pleins;

- segmentés ;

- turbo;

- turbo-segmenté.

Disques diamantés solides. Equipé d’une bande de coupe continue entourant un cercle dans lequel des diamants artificiels sont dispersés en plusieurs rangées. Pour la coupe de la céramique et d’autres matériaux où la précision de la coupe est le paramètre principal, les cercles avec un bord plein sont préférables.

Disques diamantés segmentés. Les sections segmentées sont divisées par des fentes radiales en plusieurs sections de travail de la même taille, elles sont plus résistantes aux charges mécaniques et thermiques et sont utilisées plus souvent que les sections pleines, bien qu’elles soient légèrement plus chères. Ils sont plus productifs que solides, mais la coupe qui les suit n’est pas aussi précise. Il est préférable de les utiliser pour le dégrossissage de structures en béton.

Roues diamantées turbo. Les turbodisques se distinguent par la présence d’une faux (et pas seulement) encoches sur les côtés du rebord. Il augmente légèrement la résistance mécanique de la roue et augmente considérablement l'intensité de l'évacuation de la chaleur, ce qui permet une accélération de la coupe de 50 à 100%. À l'instar des disques segmentés, le turbo convient à la coupe rapide de tous les matériaux minéraux de dureté variée, du grès au béton en passant par le granit.

Les disques diamantés sont segmentés en turbo. Des cercles encore plus productifs, divisés en segments avec une encoche latérale "turbo". Ils se caractérisent par leur haute performance et leur polyvalence.

Différence des disques dans la disposition des diamants

Les diamants artificiels sont fixés dans la jante de travail dans un certain ordre. Il existe des cercles dont la distribution est uniforme lorsque le même nombre de cristaux est dans l’une des unités de longueur ou de segment sélectionnées.

Mais il existe aussi des cercles dans lesquels les diamants sont placés avec une certaine période (les "sandwichs"). Ils sont plus productifs, fournissant moins de force sur l'outil, un refroidissement plus efficace et une répartition uniforme de l'effort.

Lames diamantées pour coupe à sec ou humide

Selon la méthode de coupe, les lames diamantées sont divisées en cercles pour la coupe sèche et humide. Les premiers offrent une coupe précise et un travail plus «propre», mais ils nécessitent l’utilisation de dispositifs d’aspiration des poussières - lors de la coupe, de très petites particules de matériaux durs qui irritent les yeux et les voies respiratoires se forment. Les cercles refroidis à l'eau fonctionnent avec un flux constant de fluide qui lie et élimine la poussière, mais il n'est pas toujours possible de les utiliser. Cela est dû à la lourdeur du système hydraulique et à la formation de gouttes.

Les cercles pour le découpage à sec peuvent être utilisés dans des machines refroidies à l'eau, mais vous ne pouvez pas utiliser de disques de découpage au mouillé sans refroidissement: ils surchauffent et s'effondrent rapidement.

Comment choisir un disque en diamant pour la meuleuse

Lors de la sélection d’un disque en diamant, vous devez faire attention au type de matériau pour lequel le disque est destiné à sa taille, son diamètre de logement et sa vitesse de rotation.

Matériau compatible avec

La plupart des disques diamantés sont conçus pour fonctionner avec des matériaux non métalliques. Le plus souvent, ils sont utilisés pour couper le béton, la céramique, le verre, la brique et l'asphalte. Mais il existe un certain nombre de disques créés pour couper des métaux de dureté différente. Lorsque vous achetez, rappelez-vous que différents types de disques diamantés sont conçus pour fonctionner avec différents matériaux. Il existe des disques conçus pour fonctionner avec le béton, les carreaux de céramique, le marbre, le granit, le grès, la pierre et l'asphalte.

Il existe une certaine règle pour le choix d'un disque - pour les matériaux souples, les cercles avec un cerclage en diamant dur sont sélectionnés et pour les matériaux durs - avec un disque souple. Ceci est déterminé par le degré d'usure des diamants artificiels sur le bord du cercle.

Lors de la coupe de matériaux durs, ceux-ci s'usent plus rapidement et les suivants sont remplacés par une bande de coupe relativement douce. Les matériaux mous n'affectent pas beaucoup le diamant, il devrait rester à sa place le plus longtemps possible, ce qui est fourni par la substance solide dans laquelle le minéral est dispersé.

De plus, divers diamants artificiels sont utilisés pour différents cercles.

La méthode industrielle produit deux types de diamants:

- monocristallin, représentant une structure spatiale de forme régulière,

- polycristallin, composé de plusieurs monocristaux plus petits interconnectés.

Les premiers sont très durables et sont utilisés pour couper des matériaux durs et des métaux, les derniers peuvent se décomposer au contact d'eux et sont donc utilisés sur des outils moins chers conçus pour des matériaux relativement mous.

Taille des disques diamantés

La profondeur de coupe maximale et, dans certains cas, la vitesse de travail dépendent de la taille du disque. Les principaux diamètres sont 115, 125, 180 et 230 mm, ce qui correspond aux meules abrasives pour meuleuses angulaires des grades les plus courants. On trouve sur le marché des disques de diamant d’un diamètre de 150, 300 millimètres ou plus. Les gros diamètres sont installés sur des machines de découpe puissantes - coupeurs de gaz, machines de découpe de type fixe, etc.

Les trous d'alésage de disque les plus courants peuvent être de 22,2 mm ou 25,4 mm. N'achetez qu'un disque de la taille à laquelle votre instrument est destiné.

N'installez jamais un disque de grande taille sur le moulin, conçu pour fonctionner avec un disque plus petit, après avoir retiré le capot de protection. Ceci est très dangereux, car la destruction d'un disque en métal peut causer des dommages fatals à votre santé. Si vous avez de telles idées, trouvez sur Internet une photo des conséquences du travail avec un disque de diamant sans boîtier de protection et vous travaillerez pour toujours sans protection.

Vitesse de rotation du disque

La vitesse de rotation maximale et la vitesse linéaire sont également indiquées sur les disques. Si les capacités de votre outil dépassent les caractéristiques du disque, vous ne pouvez pas le dire: les forces centrifuges le déchireront tout simplement.

Problèmes survenant au cours de l’emploi et méthodes de résolution

1. Comme mentionné précédemment, les disques en diamant sont conçus exclusivement pour les coupes droites. La vitesse de coupe et la force d’alimentation doivent être ajustées afin que la zone de travail ne surchauffe pas. Lorsque la température de la jante est supérieure à 700 0 C, les diamants artificiels sont graphitisés et perdent un pourcentage important de leur résistance.

Vous pouvez augmenter la ressource de disque simplement - retirez-la régulièrement de la coupe sans éteindre le moteur de la meuleuse d'angle. Le flux d'air refroidit le disque et réduit les contraintes thermiques entre la partie centrale et la zone de travail.

Une autre façon d’augmenter la durée de vie du disque est de ne pas effectuer de découpes trop profondes en un seul passage. Il est préférable de suivre plusieurs fois la même trajectoire. Cela augmentera légèrement la durée de fonctionnement, mais la durée de vie de l'outil sera deux fois plus longue.

2. L’usure rapide de la zone de travail est l’un des principaux problèmes rencontrés. Cela est principalement dû au mauvais choix de l'outil, à une avance trop élevée (serrage) ou à l'état de la meuleuse d'angle. En cas de battements, la durée de vie du disque est fortement réduite. Dans certains cas, avec des amplitudes d'oscillation particulièrement grandes, il peut s'effondrer, ce qui est très dangereux.

Si le côté du disque situé en dessous du bord de coupe est usé, le flux d'alimentation est perturbé ou un défaut de lecteur provoquant un faux-rond se produit.

3. Lorsque les segments sont émoussés, il est nécessaire de remplacer le disque - il ne convient pas pour ce matériau. Si le disque est sélectionné correctement, mais qu'une telle image est toujours observée, il est nécessaire de refroidir le disque plus souvent. Il surchauffe en raison d'une charge excessive. Les mêmes raisons entraînent un changement de couleur de la base du disque: une teinte bleuâtre apparaît sur le cercle d'acier.

4. S'il y a des fissures sur le disque, remplacez-le immédiatement. Le disque se fissure si le matériau n'est pas conforme ou s'il travaille trop. Souvent, ces défauts apparaissent après une saisie lors de la coupe ou un biais lors du travail. Pour éviter tout problème, inspectez le disque avant le travail et périodiquement pendant le fonctionnement, en arrêtant l'outil.

5. Il est interdit de travailler avec un disque en diamant. Si la meuleuse angulaire ou un autre instrument est défectueux - battements latéraux et radiaux, rotation irrégulière, une augmentation ou une diminution incontrôlée de la vitesse de rotation se produit. Dans ce cas, l'instrument doit être remis pour réparation ou pour en acheter un nouveau.

Pour augmenter la ressource d'un disque de diamant, vous devez suivre un certain nombre de règles simples:

- utilisez des meules de grand diamètre, réduisant ainsi la charge sur les cristaux;

- La meuleuse d'angle ou un autre outil doit être choisi autant que possible, cela garantit la stabilité des tours;

- choisissez le bon disque en fonction du matériau;

- ne dépassez pas les tours admissibles.

Lorsque vous travaillez avec des disques en diamant, vous devez porter des gants, des lunettes et un appareil de protection respiratoire.