Comment choisir une scie à onglet pour un consommateur ordinaire, s'il en a un tel besoin? La solution la plus logique est de faire appel à un consultant dans un magasin spécialisé: il expliquera tout, racontera et montrera même. Cependant, afin de rendre la conversation avec un spécialiste plus substantielle, il serait bien de pouvoir au moins avoir une idée générale de l'outil avant de se rendre au magasin.

Le but de la scie à onglet

Le nom "onglet" indique lui-même le but de cette scie - la conception des extrémités de la pièce, coupant le bois en travers des fibres. En cela, elle se distingue de son plus proche parent - une scie circulaire, qui est généralement utilisée pour la coupe longitudinale du bois.

Les moteurs modernes et puissants et les lames de scie extrêmement durables permettent de couper non seulement le bois, mais également le plastique, les profilés et tuyaux métalliques minces et les matériaux composites à base de bois. Pour ces matériaux, les concepts de "longitudinal" et de "transversal" sont très conditionnels: si de tels termes sont utilisés, nous ne parlons pas de la structure du matériau, mais de la forme d'un flan particulier. Bien entendu, la forme de la pièce peut être très diverse, parfois sans axe longitudinal clairement défini.

L’applicabilité d’une scie à onglet dans un cas ou dans un autre est uniquement déterminée par le confort d’alimentation d’une pièce à travailler particulière. Ainsi, le nom de «scie à onglet» ne peut être considéré comme reflétant pleinement le potentiel de cet outil, mais ce nom a été historiquement associé à des scies circulaires fixes à unité de coupe mobile.

La scie à onglet peut couper le matériau non seulement à angle droit, mais également selon un angle choisi arbitrairement, pour lequel on l’appelle parfois choc électrique. De plus, dans de nombreux appareils modernes, il est permis de changer l’angle non seulement dans le plan horizontal, mais également dans le plan vertical, c’est-à-dire qu’il est capable de scier sous une inclinaison. Avec la scie à onglet, vous pouvez même sélectionner des rainures si nécessaire.

Comme vous pouvez le constater, les possibilités de cet outil sont beaucoup plus vastes que vous ne l’auriez imaginé au début. Il n’est pas surprenant que le parage se retrouve de plus en plus souvent dans les petites menuiseries, les chantiers de construction, les ateliers à domicile. Ils ont recours à leur aide pour la fabrication de cadres de fenêtres et de cadres de portes, pour la pose de sols (découpe de parquet, de stratifiés, de plinthes) et d’autres travaux de finition (scierie, charpente, divers profilés en aluminium et en plastique), pour la fabrication de meubles en bois.

Le dispositif et les fonctionnalités de la scie à onglet

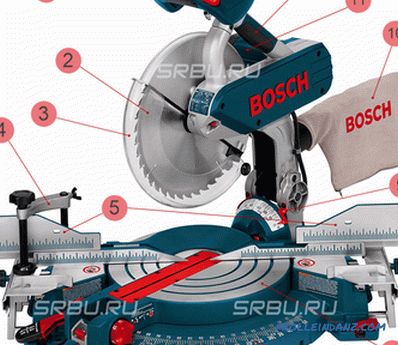

Le trimmer est facile à comprendre à partir de la figure, qui présente les principaux composants de l'outil. Tout le reste n'est que des add-ons qui ne changent pas le principe de fonctionnement, mais améliorent seulement la fonctionnalité et la convivialité.

1 . Poignée avec bouton d'alimentation.

2 . Lame de scie

3 . Housse de protection

4 . Pince pour la fixation de la pièce.

5 . Arrêts pour la récolte.

6 . Le mécanisme de fixation de la table à un angle donné.

7 . Échelle de réglage d'angle horizontal.

8 . Tableau

9 . Mécanisme d'ajustement d'angle vertical.

10 . Collecteur de poussière.

11 . Moteur

12 . Poignée de transport.

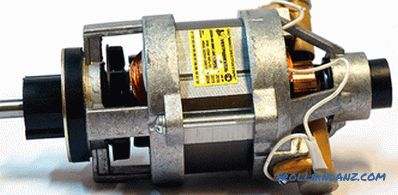

Les principaux éléments d’une scie à onglet sont un moteur électrique et une lame de scie en acier robuste de haute qualité. Le moteur, la lame de scie et la boîte de vitesses qui les relie constituent une unité fonctionnelle. Voici une poignée avec un commutateur à bascule.

L'unité entière est attachée à la base - le lit sur lequel la billette sciée est posée. Sur la base du cercle de braquage fixe, déplacement lors du réglage de l'angle de coupe et accentuation. Les lits d'appareils relativement coûteux sont fabriqués à partir d'alliages d'aluminium et de magnésium durables et légers, ce qui garantit non seulement la fiabilité de la base, mais également la mobilité de l'ensemble de l'instrument en réduisant le poids.

Le bloc fonctionnel est relié au châssis par un bras pivotant à l'aide d'une charnière à ressort. Le bras pivotant s'appelle le pendule et les scies à onglets de ce type s'appellent le pendule.

Le pendule déplace le module de travail. Pour effectuer la coupe, le levier doit être abaissé, en "noyant" la lame de scie dans la pièce à usiner fixe (pour le sciage sans entrave, une fente est ménagée dans la table tournante du lit). Ceci est la version la plus simple de la scie à onglet. En règle générale, tous les modèles modernes sont équipés d'un mécanisme qui assure la rotation du bureau avec tous les mécanismes, dans le plan horizontal.

Ainsi, les guides et les éléments de la table restent immobiles et l'outil lui-même change de position dans le plan horizontal. L'utilisation d'un tel outil offre plus de possibilités de rognage.

Pour les scies à coupe combinée, il existe une autre charnière qui permet au levier de tourner par rapport à l'axe vertical (c'est-à-dire que, pour de telles scies, l'angle de coupe peut être modifié dans deux plans). Souvent, il n’est permis de tourner autour de l’axe horizontal que dans un sens - opposé à l’entraînement électrique.

Mais il existe des modèles permettant l'inclinaison dans les deux sens.

De telles solutions techniques développent de manière répétée la liste des fonctionnalités de l'outil. Une inclinaison par rapport à la coupe verticale vous permet de faire face à une hauteur de pièce supérieure au rayon actif du disque.

La largeur de coupe de la scie à onglet est relativement petite, en particulier lorsque vous travaillez en biais ou en biais. Par exemple, une scie pendulaire moyenne avec un disque de 10 pouces perpendiculaire coupera une barre de 95 * 95 mm ou une planche de 69 * 135 mm (si vous installez un autre angle, la taille autorisée de la pièce diminue). En d'autres termes, la scie à onglet n'est pas adaptée non seulement à la coupe longitudinale, mais également à la coupe transversale de pièces larges.

Pour augmenter la largeur de coupe, la scie est équipée d'une fonction de traction. L’unité de travail lors de la coupe avec une telle fonction ne se déplace pas seulement autour de l’axe de la charnière, mais également le long de la ligne de coupe le long des tiges de guidage, grâce à quoi la largeur de coupe maximale à un angle de 90 ° passe de 80 à 180 mm à 280 à 340 mm. De tels outils sont appelés scies à tronçonner ou scies horizontales.

Dans ce cas, les mécanismes permettant de déplacer la scie le long de la pièce à usiner diffèrent selon le fabricant et le modèle de l'appareil.

Espèce et choix du moteur de rognage

Le moteur de la scie à onglets est le plus souvent situé à droite du disque de travail. Cependant, pour certaines unités, il est reculé afin de maximiser la vue de la surface de travail (quelle que soit la main avec laquelle l'opérateur travaille) et non de créer des obstacles avec une coupe inclinée - pour de telles scies, en règle générale, la tête de travail est inclinée dans les deux sens.

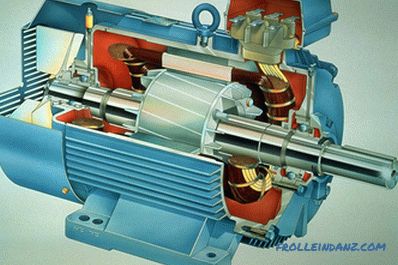

Deux types de moteurs électriques sont installés sur les trimmers - asynchrone et collecteur.

Moteur asynchrone

Un moteur asynchrone est considéré comme plus économique, fiable et silencieux. Il n'a aucun contact, ce qui signifie qu'il n'y a rien qui fasse du bruit, qui surchauffe et se décompose sous l'influence de facteurs externes - poussière, humidité, vibrations. En plus des roulements, il n’ya tout simplement rien à porter là-bas, ces unités peuvent donc servir sans se plaindre pendant des décennies. Cependant, tous les fabricants d’outils électriques ne cherchent pas à équiper leurs produits de moteurs aussi idéaux qu’ils le semblent, car ils ont des moteurs asynchrones et présentent donc leur propre inconvénient: une faible puissance et un poids suffisamment important.

Par exemple, un moteur de 2 kilowatts de ce type pèse plus de 20 kilogrammes. Vous devez admettre qu'il est assez difficile de déplacer manuellement l'unité de travail avec un tel appendice. De plus, lorsqu'il est alimenté par une fréquence industrielle, un moteur asynchrone ne peut en principe pas atteindre des vitesses supérieures à 2850 tr / min. / min Bien entendu, l’utilisation de matériaux modernes et la fourniture de courant haute fréquence au moteur corrigent dans une certaine mesure ces problèmes, mais ils ne les éliminent pas complètement.

Le moteur de collecteur

Les moteurs de collecteur semblent beaucoup plus attrayants en termes de taille et de puissance. Avec une masse comparable, le couple du moteur du capteur est plusieurs fois supérieur à celui du moteur asynchrone. Il est capable d'émettre jusqu'à 5-10 mille vol. / min et l'organisation du système de contrôle et de stabilisation des révolutions est beaucoup plus simple.

Il n’est pas surprenant que, malgré les inconvénients des moteurs à capteurs (niveau de bruit élevé, nécessité d’un entretien régulier pour remplacer les balais de capteurs), la plupart des scies à onglet en sont équipées.

Moteur sans balai

Il existe toutefois une option supplémentaire basée sur les technologies modernes des semi-conducteurs: le juste milieu entre les types asynchrone et à collecteur du moteur. Nous parlons de moteurs à soupapes ou sans balais (portant les lettres BL de l'anglais brushless - brushless). Dans les moteurs à soupapes, l’ensemble collecteur-balais a été remplacé par une unité électronique caractérisée par une résistance négligeable et une vitesse de commutation énorme des soupapes de puissance électroniques.

Ce type de moteur combine tous les avantages du asynchrone et du collecteur - couple et efficacité élevés, fonctionnement silencieux, sans prétention facteurs externes, longue durée de vie, pas besoin d'entretien régulier.Sur les scies à onglet modernes de haute qualité, le nombre de moteurs de soupapes installés est de plus en plus fréquent, car leur seul inconvénient - le prix élevé - est plus que compensé par un aussi grand nombre d'avantages.

Types de boîtes de vitesses, leurs avantages et inconvénients

La liaison de liaison entre le moteur électrique et le disque de scie est la boîte de vitesses qui transmet et convertit le couple du moteur. Sur les scies à onglet, utilisez deux types de boîtes de vitesses: à engrenages ou à courroies.

Les engrenages qui fournissent un groupe rigide d’arbres semblent plus fiables. Ils ne glissent pas et ne s'envolent pas comme une ceinture, et il n'y a rien à déchirer là. Il semblerait que les fabricants de scies à onglets devraient privilégier un système aussi fiable. Cependant, dans la pratique, l'entraînement par courroie de ces outils peut être vu plus souvent qu'un engrenage. Quelle est la raison? Un engrenage fiable présente des inconvénients. En cas d'urgence, le réducteur peut tomber en panne. Un remplacement complet ou une réparation sérieuse sera ensuite nécessaire dans un centre de service spécialisé.

Le "manque de fiabilité" de la transmission par courroie peut également être vu avec des yeux différents. Oui, parfois la ceinture vole ou même se casse, mais son installation sur place ou son remplacement par une nouvelle ne nécessite pas de connaissances ni de compétences particulières - un utilisateur ordinaire s’acquittera de cette tâche. De plus, la courroie amortit les vibrations radiales et axiales, ce qui contribue à réduire l'usure des roulements et autres composants du moteur. En cas de surcharge d’un outil d’urgence (par exemple, lorsque la lame de scie est coincée), même une courroie bien tendue glissera, ce qui évitera la destruction des parties métalliques du moteur. Et le bruit d'une scie à entraînement par courroie en produit incomparablement moins, ce qui est également un facteur assez important.

Scie à onglets avec entraînement par courroie.

Par ailleurs, certains fabricants (y compris des fabricants réputés tels que Bosch et DeWalt) ont exclu le réducteur de plusieurs de leurs modèles, après avoir installé le disque de scie directement sur l'arbre du moteur. Cette solution a aussi ses avantages et ses inconvénients. D'une part, la charge sur les roulements augmente, d'autre part, le bruit émis par l'outil est réduit, la fiabilité de la conception augmente, ainsi que la maintenance et les réparations sont simplifiées.

Puissance et nombre de tours

La puissance des scies à onglets peut varier de 800 à 2500 W, selon le modèle. 1600-1800 W est considéré comme le juste milieu - les outils de ce type de puissance sont les plus recherchés de nos jours, car ils s’acquittent parfaitement de leur tâche, aussi bien dans les ateliers à domicile que dans les petites productions.

Qu'est-ce qui nous donne la connaissance de la valeur d'un paramètre tel que la consommation d'énergie? Premièrement, la corrélation correcte entre la puissance de la scie à onglets et la structure du matériau en cours de traitement évite de surcharger l'outil, ce qui prolonge la durée de son fonctionnement actif.

Deuxièmement, plus la scie est puissante, plus le diamètre du disque qui peut être monté est grand. À titre d’exemple confirmant cette affirmation, comparons deux scies à bois Bosch. Sur le modèle PCM 7, d’une puissance de 1100 W, vous devez sélectionner un disque dont le diamètre ne dépasse pas 190 mm. Mais pour un GCM 10 J Professional de 2000 watts avec un diamètre de 254 mm, le disque convient. Il convient de garder à l'esprit qu'avec l'augmentation de la puissance de la scie et du diamètre extérieur de son disque, les dimensions et le poids de l'outil augmentent. Ainsi, le premier des modèles cités en exemple pèse 9 kg et le second 14,5.

Une autre caractéristique technique à laquelle vous devez faire attention lors du choix d’une scie à onglet est le nombre de révolutions de la lame de scie. La valeur de ce paramètre est comprise entre 3200 et 6000 tr / min. / min Une coupe nette et de haute qualité (sans déchirure du revêtement, scission des fibres de bois, etc.) n'est possible que lorsque vous travaillez à grande vitesse. Ainsi, par exemple, lorsque le diamètre de la lame de scie est de 260 mm, sa vitesse angulaire doit être d’au moins 2800 tr / min. / min Dans les modèles professionnels coûteux, la vitesse angulaire n'est généralement pas inférieure à 4000-5000 vol. / min même avec de grands diamètres de disque. Un certain nombre de fabricants proposent des scies à onglet, dont le nombre de tours peut être ajusté en fonction du type de travail en cours.

Dispositifs supplémentaires

Dans tous les modèles modernes de scies à onglets, il existe divers dispositifs et fonctions supplémentaires destinés à faciliter le travail et à accroître la sécurité. Le futur utilisateur de l’outil devra décider au stade de la sélection lesquels d’entre eux sont réellement nécessaires pour résoudre les tâches types qui lui incombent et lesquels constitueront un gaspillage d’argent injustifié.

1. Un système de dépoussiérage comprend une buse et un sac collecteur de poussière ou un tuyau d’aspirateur industriel qui y est raccordé.La deuxième option est préférable car elle permet de mieux capter la poussière fine du matériau en cours de traitement, qui se forme lors d’une coupe précise, lorsque la scie tourne à grande vitesse et / ou avec des disques avec un nombre accru de dents. Le système de dépoussiérage ne doit pas être considéré comme une fonction supplémentaire facultative, même si vous devez choisir une scie à onglets pour la maison, c’est-à-dire qu’elle nécessite un travail épisodique de faible intensité. En travaillant sans système de dépoussiérage, vous risquez non seulement la sécurité des équipements disponibles dans l'atelier (et en premier lieu la scie elle-même), mais également votre propre santé.

2. Le carter de protection recouvre complètement le disque de travail jusqu'à ce qu'il plonge dans le matériau à couper, ce qui réduit considérablement le risque d'accident lors du travail avec une scie à onglet.

3. Le limiteur de profondeur de coupe est utilisé pour effectuer des travaux de rainurage ou de détourage de profil.

4. Le laser "trace" une ligne de guidage sur la pièce à l’où la scie effectue une coupe. La présence de cette option améliore la précision de la coupe (en particulier lors du sciage à des angles autres que 90 degrés), facilite le travail et réduit le temps de préparation.

5. L'éclairage de la zone de travail peut être utile lorsque vous travaillez dans des ateliers ou des ateliers avec un éclairage général insuffisant.

6. Un démarrage en douceur fournit un ensemble progressif de régimes moteur à la mise en marche, évitant ainsi les «secousses» d’outil au démarrage, réduisant ainsi le risque d’échec de la scie dû à un saut de courant important et au risque de blocage de l’outil au début du travail.

7. L’arrêt automatique lorsque la lame de scie est coincée est une autre fonction utile visant à améliorer la sécurité lors du travail avec une scie à onglet.

8. Le réglage du nombre de tours vous permet de faire varier la vitesse de coupe. La plupart des modèles de scies à onglet cette fonctionnalité est manquante. Cependant, cela vous permet de mieux ajuster le processus de sciage en fonction des caractéristiques du matériau traité. Il est recommandé à ceux qui souhaitent travailler non seulement avec le bois, mais également avec divers matériaux: plastique, plexiglas, etc.

9. Soutenir la vitesse constante pendant l'augmentation de la charge. En présence d'une telle fonction, les tours du moteur ne diminuent pas avec une forte pression, car l'électronique corrige sa vitesse. En conséquence, la coupe devient nette et nette.

Lames de scie

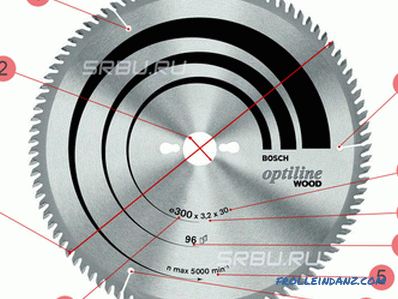

Souvent, les maîtres débutants, qui ne possèdent pas suffisamment de connaissances, mais qui souhaitent ardemment acquérir un nouvel outil, se posent la question suivante: "Comment choisir une scie à onglet sur bois?" Cette question n'est pas tout à fait correcte. Toute coupe tiendra compte du bois coupé, car il a été créé à cette fin. Mais la qualité de votre travail dépend moins de l'outil lui-même que de l'outillage installé: la lame de scie.

1 . Créneaux technologiques.

2 . Diamètre d'atterrissage

3 . Diamètre extérieur

4 . La valeur du diamètre extérieur.

5 . Vitesse maximale de rotation du disque.

6 . Disque pour couper 96 dents.

7 . La valeur de l'épaisseur du disque.

8 . La valeur du diamètre d'atterrissage.

Diamètre extérieur et intérieur du disque

Lors du choix des lames de scie, les principaux paramètres à prendre en compte sont les dimensions des diamètres extérieur et intérieur. La plupart des scies à onglet produites aujourd'hui sont conçues pour fonctionner avec des disques d'un diamètre d'alésage de 30 mm.

Il existe des exceptions avec une déviation à la fois dans l’un et dans l’autre sens, mais elles sont relativement peu nombreuses. Le diamètre extérieur de la lame de scie varie beaucoup plus largement. La plupart des roues courantes - roues standard 10 pouces et 12 pouces. Il convient de garder à l’esprit que moins de 12 pouces peut signifier 300 mm et 305 mm, et moins de 10 pouces 250 et 255 et même 260 mm, et même le même fabricant peut avoir des divergences. Les disques de diamètre plus petit (185-216 mm) et plus grands (jusqu'à 360 mm) sont moins courants, car les équipements correspondants sont moins disponibles.

L'augmentation du diamètre de la lame de scie vous permet de traiter des pièces de plus grande section, tout en augmentant la productivité de l'outil et la qualité de la coupe à la même vitesse. Cependant, les entraînements plus grands nécessitent un couple plus élevé, et donc une réserve de marche supplémentaire. Cependant, l’utilisation de lames de scie dont le diamètre extérieur dépasse celui spécifié dans le passeport d’outil n’aboutira pas: la conception du découpage ne permettra tout simplement pas l’installation d’un tel composant logiciel enfichable qui épargnera des utilisateurs particulièrement négligents d’expériences dangereuses. Il est possible d'installer un disque plus petit, mais cela n'est pas recommandé.Cela conduira non seulement à une perte du rayon effectif et de la productivité de l'outil, mais également à une diminution de la résistance dynamique calculée, de sorte que le moteur peut «entrer dans un espacement» en l'absence de stabilisation des révolutions.

Caractéristiques techniques des lames de scie

Adapter le format de l'empreinte au sol et le diamètre extérieur du disque est une condition nécessaire mais non suffisante pour pouvoir l'utiliser pour effectuer une opération particulière sur la scie à onglet - il existe de nombreuses autres nuances qui doit être considéré.

Outre les diamètres extérieur et intérieur, les disques peuvent avoir les caractéristiques suivantes:

- type de matériau;

- épaisseur;

- nombre et taille des dents;

- forme de la dent et angle d'inclinaison;

- fréquence de rotation admissible.

Type d'article . Par le type de matériau à partir duquel les disques sont fabriqués, ils sont tous divisés en monolithique et carbure. Monolithique fabriqué en acier à haute teneur en carbone ou à haute vitesse. Ils s'émoussent rapidement, mais sont sujets à l'affûtage, et vous pouvez le faire vous-même. Les disques de carbure en acier à outils durable ont des extrémités en alliage dur sur les extrémités des dents (dans la plupart des cas, il s'agit de carbure de tungstène). Malgré leur prix élevé, ces disques ont gagné en popularité auprès des spécialistes en raison de leur fiabilité et de leur longue durée de vie.

Disque monolithique et carbure.

L'épaisseur du disque est . L'épaisseur de la lame de scie détermine la largeur de coupe et le mode de fonctionnement. Les disques minces sont plus souvent utilisés pour couper des types de bois précieux. Ils sont économiques en termes de consommation de matériau, mais ils sont moins durables. Les disques épais ont une grande ressource, mais effectuent une coupe plus grossière.

Nombre et taille des dents . Le nombre de dents sur le disque, qui peut varier de 8-10 à 80-90, affecte deux facteurs: la vitesse et la qualité de la coupe. Plus le disque a de dents, plus la coupe sera nette, mais plus la vitesse sera faible. Le même lien existe avec la taille des dents: petites pour les coupes lentes et soignées, grandes pour les coupes rapides mais rugueuses.

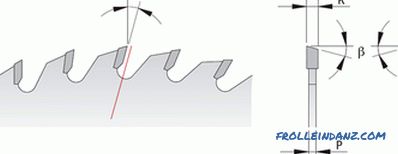

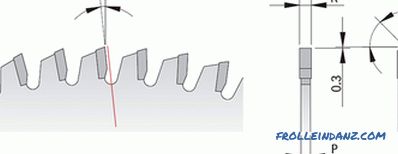

La forme des dents et leur angle d'inclinaison . La forme des dents détermine l'applicabilité de ce disque pour effectuer une opération particulière, la découpe d'un matériau particulier. Par exemple, une dent trapézoïdale convient à la coupe du bois, des panneaux de particules, du plastique, des métaux non ferreux. Concave est conçu pour la découpe de matériaux à couche unique ou à couche double, tels que les stratifiés, ainsi que les matériaux abrasifs. Une dent remplaçable (les extrémités des dents sont biseautées alternativement à gauche puis à droite) permet une coupe nette du bois, du contreplaqué, du MDF, etc.

Les dents de la lame de scie peuvent différer non seulement par leur forme, mais également par l'angle d'inclinaison , c’est-à-dire la déviation de la surface du tranchant par rapport au rayon de la lame de scie. Il est généralement recommandé d'utiliser les disques à inclinaison positive (de 5 ° à 20 °) pour la scie longitudinale en bois et les matériaux contenant du bois. Ils peuvent également être utilisés sur des scies à onglet, mais la coupe sera rugueuse, bien que rapide, avec une augmentation de la productivité et une baisse de qualité proportionnelle à une augmentation de l'angle d'inclinaison des dents.

Dents de disque à inclinaison positive.

Une pente négative (-5 °) est idéale pour le rognage: le processus ralentit, mais le rognage s'avère propre. Un angle d'inclinaison nul des dents indique que ce disque est conçu pour travailler avec des matériaux durs, par exemple des métaux.

Dents de disque avec inclinaison négative.

Vitesse de rotation du disque . La vitesse de rotation admissible peut varier de 3800 à 23800 tr / min. / min Il convient de rappeler que le nombre de tours indiqué sur le disque doit nécessairement être supérieur à la vitesse de rotation de l’arbre de la scie à onglet, sinon le disque pourrait tout simplement se briser en cours de fonctionnement. Votre sécurité dépend directement du respect de cette règle!

Vous pouvez apprendre des informations de base sur le disque - diamètre extérieur et diamètre extérieur, épaisseur, nombre de dents, but, nombre de tours maximum autorisé - à partir du marquage sur la toile. Cependant, même avec ces informations, il n’est pas toujours facile de trouver ce dont vous avez besoin, parmi une grande variété de disques sur les rayons des magasins, alors ne négligez pas les conseils des experts. Parmi les vendeurs de magasins, ce n'est pas souvent le cas - il est préférable de demander l'aide d'une personne qui a une expérience réelle avec un tel équipement.

Si aucun professionnel ne peut vous aider dans votre choix, vous devez suivre deux règles simples: premièrement, utilisez uniquement les disques recommandés pour ce modèle de scie à onglet, et deuxièmement, ne coupez que le matériel auquel ce disque est destiné.

Aujourd'hui, le marché regorge de disques dits "universels" qui, selon la publicité, peuvent être installés sur tout type d’outil et s’adaptent aussi bien à divers matériaux et tâches. Hélas, dans ce monde en général, il n'y a rien d'universel, ni d'équipements universels pour couper des outils électriques, et plus encore. Autrement, les fabricants ne dépenseraient pas leur temps et leur argent en calculs, tests et production. Rappelez-vous que le disque "de gauche" ne peut simplement pas supporter les charges créées par l'outil. Et cela signifie qu'un utilisateur qui décide d'utiliser un outillage qui n'est pas recommandé par le fabricant risque également des équipements coûteux et, surtout, sa propre santé.