Dans la construction moderne, les matériaux transparents sont largement utilisés, formant souvent complètement l'apparence des bâtiments. Parallèlement au verre habituel, les propriétés monolithiques du polycarbonate se sont répandues et leur utilisation permet la création de structures de construction uniques. Ce plastique possède d'excellentes caractéristiques techniques, ce qui le rend indispensable pour la construction de bâtiments à des fins diverses.

Qu'est-ce qu'un polycarbonate monolithique?

Ce matériau a été obtenu pour la première fois à la fin du XIXe siècle en tant que sous-produit de la synthèse de médicaments pour l'anesthésie. Une question tout à fait logique se pose: qu'est-ce que le polycarbonate monolithique et quelles propriétés a-t-il? C'est un composé insoluble dans l'eau et dans de nombreux autres liquides qui peut rivaliser avec le verre de silicate de haute qualité pour la transparence.

Les spécifications du polycarbonate monolithique, qui se situent au plus haut niveau, appartiennent au groupe des thermoplastiques. Les composés aromatiques les plus répandus synthétisés à partir de bisphénol A. Cette substance est à son tour obtenue par condensation de composants relativement peu coûteux d'acétone et de phénol. Cette circonstance rend possible son utilisation généralisée dans la construction et d'autres domaines.

Le consommateur en polycarbonate est fourni au consommateur en tant que matériau en feuille d’une épaisseur de 1 à 12 mm et d’une taille standard de 205 * 305 mm. Sur commande spéciale, il est possible de fabriquer des panneaux avec d'autres paramètres géométriques tout en maintenant la largeur. Cette limitation est due aux dimensions standard de l'extrudeuse utilisée pour fabriquer le polymère.

La production industrielle de polycarbonate monolithique est réalisée conformément au TU 6-19-113-87. Ceci fournit au matériau les caractéristiques nécessaires en termes de paramètres suivants: résistance à la traction, ténacité et résistance aux basses et hautes températures. Actuellement, la nomenclature des polycarbonates produits dans notre pays et à l'étranger comprend des dizaines d'articles.

Dans cette liste, les marques suivantes de ce matériau, présentant certaines propriétés et caractéristiques différentes:

- PC-005 et PC-003 s’appliquent aux polymères à haute viscosité, à Récemment, PC-1.

- Les thermoplastiques à viscosité moyenne RS-007 ont remplacé les polycarbonates PC-2 et PC-LT-10.

- Matériau PC-010 à faible viscosité, désignation antérieure PK-LT-12 et PC-3.

- Panneaux stabilisés thermiquement PC-LT-18-m peints en noir (jusqu'à récemment PC-4).

- PC-5 - un matériau spécialement développé à des fins médicales, est utilisé avec des polycarbonates monolithiques importés.

- PK-6 - Feuilles pour instruments optiques et structures d’éclairage.

- PC-LST-30 - matériau chargé de verre de silicium ou de quartz (ancienne désignation PC-LSV-30 et PC-NKS).

- PK-M-1 - panneaux avec un coefficient de frottement superficiel minimum.

- PK-M-2 - résistance élevée à la formation de microfissures et excellentes propriétés anti-incendie. N'a actuellement pas d'analogues dans le monde.

- PC-TS-16-OD - le matériau appartenant à la catégorie la plus élevée en résistance à la flamme nue et aux températures élevées. Les panneaux sont spécifiquement conçus pour des conceptions avec des exigences de protection anti-incendie rigides.

Outre les polycarbonates monolithiques transparents, l’industrie propose aux consommateurs des panneaux présentant un faible degré de transmission de la lumière dans une variété de couleurs.

Le rapport entre le polycarbonate monolithique et la température

Les indicateurs de résistance des panneaux polymères aux conditions climatiques sont déterminés par les normes russes et internationales applicables. Le polycarbonate monolithique a une résistance au gel significative, son utilisation est autorisée pour la fabrication de structures externes. Ce dernier peut être utilisé à des températures allant jusqu'à –50 ° C, à condition qu'il n'y ait pas de contraintes mécaniques; à –40 ° C, ce matériau est capable de résister aux effets de choc même.

La résistance à la chaleur de la plupart des qualités de polycarbonates va jusqu'à +120 ° C pour des échantillons individuels, cet indicateur atteignant +150 ° C. Comme tous les matériaux chauffés, la taille du polymère augmente, le coefficient de dilatation thermique linéaire est déterminé par une méthode spéciale. Pour le polycarbonate monolithique, sa valeur est de 6,5 * 10-5 m / ° C, ce qui permet de l'utiliser pour la fabrication de structures extérieures particulièrement responsables. Ils travaillent avec succès dans des conditions de différences de température significatives.

Résistance chimique du matériau

Le polycarbonate monolithique est un polymère capable de résister efficacement aux facteurs environnementaux destructeurs. Le matériau est inerte vis-à-vis de nombreux milieux agressifs et sa capacité dépend de la température et de la concentration des substances.

Les panneaux se caractérisent par une résistance chimique élevée aux composés suivants:

- Les acides organiques et inorganiques et les solutions de leurs sels.

- Agents réducteurs et oxydants de toutes sortes.

- Alcools et détergents synthétiques.

- Graisses organiques, carburants et lubrifiants.

Cependant, certains composés chimiques sont capables de réagir avec le polymère, ce qui entraîne la destruction progressive des panneaux.

Pour la commodité du lecteur, des informations sur la résistance du polycarbonate à certains liquides sont présentées sous forme de tableau:

| Acide acétique | + | Hexane | + |

| Sel commun | + | Peroxyde d’hydrogène, concentration jusqu’à 30% | + 3> | >

| Alcool butylique | + 3> | Essence, diesel et huiles minérales | + |

| Éthanol | + | > Ammoniac | - |

| > acide chlorhydrique , jusqu’à 20% | + | Acétate de butyle | - |

| Propane | + 3> | Diéthyle alcool | - |

| acide borique | + 3> | Alcool méthylique | - |

| Permanganate de potassium, max. conc. 10% | + | solutions alcalines | - |

| Le signe "+" dans le tableau indique la résistance du matériau à une exposition à long terme à la substance spécifiée. |

Résistance mécanique du polycarbonate ISO 527

Les panneaux se caractérisent par leur capacité à résister aux charges les plus diverses pendant une période de temps considérable. La certification du polycarbonate en termes de résistance mécanique est conforme aux exigences des normes russes, américaines et internationales.

Les avantages de ce matériau devraient inclure les éléments suivants:

- La résistance à la flexion du polymère est contrôlée selon la norme ISO 178 et s'élève à 95 MPa, en fonction de la marque.

- Le module d'élasticité dans ce test est dans la gamme de 2600 MPa.

- Résistance à la traction de la feuille lors de l’essai de déchirement selon ISO 527 - jusqu’à 60 MPa.

- Le module d'élasticité sous des charges similaires - jusqu'à 2200 MPa avec un allongement relatif de l'échantillon atteint dans certains cas jusqu'à 100%.

- La viscosité du polycarbonate monolithique, lorsqu'elle est réalisée, est testée par la méthode de Charly pour un produit présentant une entaille d'une certaine profondeur et ne dépassant pas 30 - 40 kJ / m².

- Le même rapport Izod va de 600 à 800 J / m.

La feuille de polycarbonate est très résistante aux chocs. Ainsi, lors de la réalisation d’essais sans incision préalable du matériau, celui-ci est resté intact aux charges maximales réalisables dans des conditions de laboratoire. Des panneaux particulièrement durables sont utilisés pour fabriquer des produits de protection et des moyens de garantir la sécurité des citoyens et des agents de la force publique.

Le polycarbonate monolithique, contrairement au verre, est capable de se plier dans des conditions environnementales normales. Cette propriété du matériau est largement utilisée dans la fabrication de divers types de structures arrondies: remises, clôtures, etc. Cette qualité est caractérisée par un rayon de courbure maximal, qui dépend de l'épaisseur de la feuille.

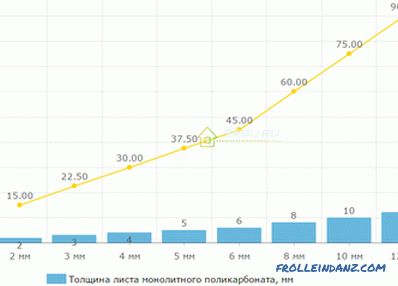

Le graphique présente des informations détaillées sur ce problème:

Dépendance du rayon de courbure maximal possible de l'épaisseur de la feuille de polycarbonate monolithique.

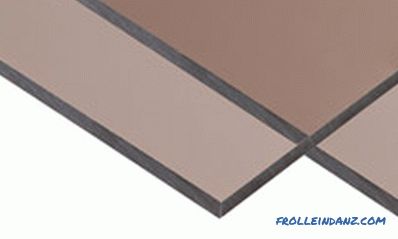

Épaisseur de la plaque et densité

L'industrie propose une vaste gamme de panneaux transparents et opaques d'une grande variété de couleurs. Les caractéristiques du polycarbonate monolithique, qui sont uniques à bien des égards, ont une densité de 1200 kg / m3. Ceci est nettement inférieur au verre à vitre, qui a plus de deux fois la densité. Cette circonstance permet de faciliter grandement de nombreuses structures de bâtiment, à condition que leur résistance mécanique soit maintenue à un niveau approprié.

La connaissance d'un indicateur tel que le poids d'un mètre carré de polycarbonate monolithique est nécessaire pour déterminer la masse du matériau de toiture lors de la réalisation des travaux de conception.

La valeur massique du polycarbonate monolithique dépend de l'épaisseur de la feuille de matériau:

La dépendance du poids d'une feuille de polycarbonate monolithique standard, format 2050x3050 mm, à son épaisseur.

Résistance aux rayons UV

Les panneaux monolithiques en polycarbonate ont une transmission lumineuse sélective. Pour obtenir cet effet, un revêtement protecteur est appliqué sur la surface de la feuille par extrusion.L'épaisseur de cette couche est suffisante pour retarder et absorber le rayonnement de la partie ultraviolette du spectre, tandis que la lumière infrarouge visible et douce pénètre librement dans la barrière. En fonction de la marque de la plaque, le revêtement de protection est appliqué sur un ou sur les deux côtés.

La technologie d’extrusion utilisée élimine la possibilité de le peler du substrat en raison de l’interpénétration des matériaux. Une autre technologie permettant de protéger le panneau de l'exposition aux rayonnements ultraviolets consiste à utiliser des additifs spéciaux stabilisants dans le volume de plastique. Ce procédé de protection du polymère est plus coûteux, mais son efficacité est beaucoup plus grande.

Pour protéger le polycarbonate monolithique des dommages pendant le stockage et le transport, il est collé avec une pellicule de plastique. Il indique la marque du panneau et le côté sur lequel le revêtement de protection est appliqué. Le film est retiré directement pendant l’installation ou immédiatement après, sinon il sera difficile de l’enlever de la surface du panneau.

Performance au feu

Polycarbonate sous l'influence d'une flamme nue et à partir d'une certaine température, il commence à fondre et à s'enflammer. À la fin de l'influence externe, ce processus s'estompe spontanément. Les panneaux en polymère présentent les caractéristiques suivantes en matière de sécurité incendie:

- résistance aux températures élevées et au feu ouvert;

- en train de brûler, la formation de fumée est minimale;

- les produits de combustion ne sont pas toxiques;

- , l'indice d'oxygène du matériau est compris entre 28 et 30%.

Le polycarbonate monolithique appartient à la catégorie des matériaux auto-extinguibles. Cela lui permet d'être classé comme V-1 (B1) pour la sécurité incendie conformément aux exigences des normes UL-94 et DIN 4102. En même temps, aucun retardateur de flamme et aucun autre additif ne sont utilisés dans le processus de production du matériau.

Durée de vie

Les panneaux monolithiques en polycarbonate sont fabriqués à partir de pellets par extrusion ou moulage par injection.

La durée de vie de ce matériau est déterminée par les facteurs suivants:

- la qualité des matières premières et le respect des conditions techniques de fabrication;

- installation correcte;

- les conditions climatiques et l'exposition à des facteurs environnementaux défavorables.

Différents fabricants déclarent leurs conditions d'utilisation du matériau. Le chiffre minimal dépasse 10 ans. Des études menées dans un laboratoire spécialisé ont montré qu'une exposition à long terme (plus de 2 000 heures) entraînait une diminution de la perméabilité du panneau de moins de 10%. Cela correspond à environ 20 ans d'activité du polycarbonate dans les régions désertiques de l'Arizona ou d'Israël.

Paramètres environnementaux

Comme mentionné ci-dessus, le polycarbonate monolithique est produit à partir de granulés bruts sur des équipements spéciaux à cycle technologique fermé. Cette méthode de fabrication des panneaux vous permet de minimiser l'impact négatif sur l'environnement. En soi, le matériau est chimiquement inerte et n'émet aucune substance nocive et dangereuse pour l'homme et les animaux.

Le polycarbonate monolithique dans ses caractéristiques environnementales est recommandé pour une utilisation en intérieur. Des marques spéciales de panneaux sont fabriquées spécifiquement pour une utilisation en médecine et dans l'industrie pharmaceutique. Autoriser l'utilisation de ce matériau dans la construction pour l'exécution de la décoration extérieure et intérieure.

Transmission de la lumière

L'industrie fabrique plusieurs types de polycarbonate avec différents indices de perméabilité à la lumière du soleil et à la lumière artificielle. Pour la transmission de la lumière, les panneaux transparents ont les indicateurs suivants de 86 à 89%. En même temps, l'introduction d'additifs spéciaux dans le matériau permet de modifier les propriétés optiques du matériau et d'atteindre une absorption maximale des rayons ultraviolets du spectre.

D'autres indicateurs optiques en polycarbonate caractérisent le degré de transparence. Ainsi, l'indice de jaunissement des échantillons incolores ne dépasse pas une unité et le degré de turbidité ne dépasse pas 0,5%. Les panneaux de ce polymère ne sont pas inférieurs au verre de silicium et, avec d’autres avantages, conservent leurs caractéristiques pendant toute la durée de vie.

Isolation thermique

Le polycarbonate monolithique n’appartient pas à la catégorie des matériaux destinés à réduire les pertes énergétiques à travers l’enveloppe du bâtiment. Cependant, ces panneaux ont une conductivité thermique inférieure à celle des vitres ordinaires. Pour le polycarbonate, cette caractéristique a une valeur de 0,2 W / mK. Les mesures ont été effectuées selon la méthode approuvée par la norme DIN 52612. Le verre à vitre a également une conductivité thermique élevée.

Il convient de noter que les propriétés isolantes du matériau augmentent avec l’épaisseur.Ainsi, toutes choses égales par ailleurs, une feuille de polycarbonate monolithique de 8 mm est presque 20% plus efficace qu'un verre similaire. Une différence encore plus grande est observée lors de l’installation de deux panneaux ou plus séparés par un entrefer. Ces dernières années, ce polymère est de plus en plus utilisé dans des emballages en verre au lieu du verre traditionnel.

Balcon vitré en polycarbonate monolithique.

Isolation phonique

Le polycarbonate monolithique a une structure interne visqueuse de la plaque et, grâce à cette caractéristique, est capable d’absorber efficacement les sons. Selon les résultats des mesures, le niveau d’isolation phonique des dalles d’une épaisseur de 4 à 12 mm varie dans les limites avec une valeur minimale de 18 dB et une valeur maximale de 23 dB.

Le polycarbonate monolithique a une densité inférieure à celle des vitres et est par conséquent capable d’atténuer considérablement les ondes sonores dans une plage de fréquences particulièrement basse. Cette propriété du matériau permet son utilisation pour la fabrication et l'installation d'écrans insonorisants le long des autoroutes achalandées.

Résistance à l'humidité

Le polycarbonate monolithique est non hygroscopique. En d'autres termes, le polymère n'absorbe pas l'eau. Cette propriété permet de l’utiliser dans les locaux très humides, tels que les serres, les bassins chauffants, les piscines et d’autres installations de ce type. Pour empêcher la formation de condensat sur la surface interne de la plaque pendant le processus de production, un film polymère spécial peut être appliqué. Les marques de matériaux spéciaux ont une désignation correspondante sur le film de protection et sont enduites du revêtement vers l'intérieur lors de l'installation.

Couleurs des panneaux

Les fabricants de polycarbonate monolithique proposent à leurs clients, en plus des feuilles transparentes, également peintes. Dans différentes entreprises, la gamme de couleurs des plaques peut différer considérablement des produits des entreprises concurrentes.

Les couleurs les plus courantes des plaques sont les suivantes:

Transparent

Bronze

Noir

Rouge

Laiteux

Vert

La teinture du panneau est réalisée en introduisant un pigment dans la masse de matériau immédiatement avant le moulage. Cette technologie offre une uniformité de couleur élevée et une durabilité importante. La composition colorante est uniformément répartie dans tout le volume du panneau, ce qui l’empêche de s’épuiser. Certaines entreprises, fabricants de ce matériau, proposent d’autres solutions de couleurs pour des commandes individuelles.

Objet et domaine d'application du polycarbonate monolithique

Les panneaux en plastique transparent et peint gagnent en popularité auprès du consommateur et remplacent de plus en plus le verre de silicate et de quartz. Le polycarbonate monolithique, dont l'utilisation dans la construction est en expansion constante, est également demandé par d'autres industries.

Les principaux domaines d’utilisation des panneaux transparents et colorés sont les suivants:

1. Production de dômes dans les bâtiments et dans la rue.

2. Vitrage de surfaces verticales dans la construction de maisons et d’édifices publics.

3. Auvents de l'appareil, au-dessus des portes d'entrée et des arrêts du transport routier.

4. Vitrage de terrasses et autres structures de forme complexe avec panneaux cintrés.

5. L'appareil dôme au-dessus des piscines extérieures.

6. Production de barrières acoustiques le long des autoroutes, ce qui peut réduire considérablement le niveau de bruit.

7. Production de serres, de serres et de jardins d’hiver.

8. Installation de cloisons dans les bureaux, les magasins, les musées et les salles d'exposition, ainsi que dans les installations industrielles.

9. Production d’outils de publicité extérieure et de tableaux de bord dans les stades, les gares et autres lieux publics.

10. Le dispositif de sols transparents avec éclairage.

11. Clôtures pour les escaliers et les balcons.

12. Installation de barrières de protection sur les côtés des patinoires de hockey.

Ces dernières années, le champ d’utilisation des panneaux monolithiques en polycarbonate s’est élargi. Le matériel est également utilisé dans les établissements médicaux pour les boîtiers d'instruments stériles et la fabrication d'autres équipements spéciaux.

Complexité des structures de montage en polycarbonate monolithique

Ce matériau se distingue par la simplicité et la commodité de la fabrication, du moulage et de la fixation des pièces. Des outils manuels ou électriques avec une surface de coupe en acier peuvent être utilisés pour travailler avec du polycarbonate monolithique. Il est important que les scies circulaires ou à ruban aient le bon affûtage. Pour un usage professionnel, des outils à pointe carbure ou carbure sont recommandés pour le refroidissement du point de coupe ou le perçage à l'air comprimé.

Dans la fabrication de structures monolithiques en polycarbonate, les méthodes de traitement des matériaux suivantes sont autorisées:

- Fraisage.

- Couper avec une scie circulaire, une scie à ruban ou des ciseaux.

- Perçage ou poinçonnage de trous avec un appareil spécial.

- Couper le matériau avec un laser.

Les feuilles de polycarbonate monolithiques peuvent être formées à froid et à chaud. Dans ce cas, le rayon de courbure minimal admissible doit être égal à 150 fois l'épaisseur du panneau. L'arrondissage des feuilles doit être effectué exclusivement le long de la ligne d'extrusion. Le sens correct de la flexion est nécessairement indiqué sur le film de protection, qui est retiré lors de l'installation.

La fixation des feuilles sur les structures de bâtiment peut être réalisée à l'aide de vis autotaraudeuses avec rondelle de pression et de joints en polymère ou en caoutchouc. Des panneaux séparés sont interconnectés à l'aide de solvants spéciaux, de soudures et d'autres moyens. Une installation correcte du polycarbonate monolithique offre la possibilité de l’utiliser pendant toute la période de fonctionnement.